治工具製造の基礎と役割|用途・精度確保の工夫・発注ポイントを解説

治工具(じこうぐ)製造は、製造現場の加工精度・生産性・安全性を支える重要な技術です。部品を正確に保持・位置決めし、作業者の負担軽減や品質の均一化に貢献します。試作から量産まで幅広い工程で利用され、製品品質を左右する“縁の下の力持ち”として欠かせない存在です。

■ 治工具製造とは

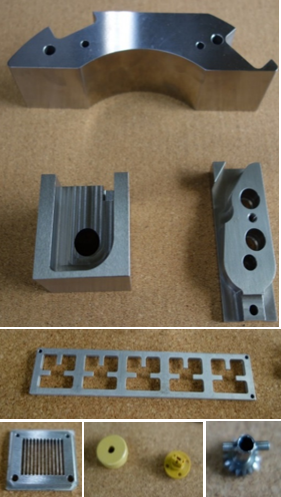

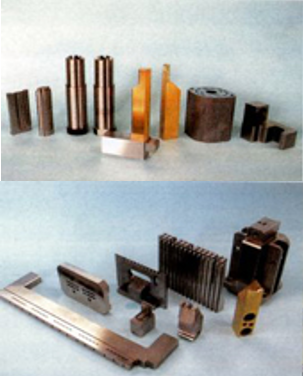

治工具製造とは、加工・組立・測定などを効率化するための専用治具や工具を設計・製作する工程です。主な種類は次の通りです。

- 加工治具:マシニング・旋盤・研削などの位置決め・固定用

- 組立治具:部品の勘合や締付けを補助し、作業品質を均一化

- 測定治具:寸法測定や品質検査を効率化する専用治具

- 溶接治具:変形を抑えながら溶接精度を確保する固定治具

素材は金属(鋼・アルミ)から樹脂まで用途に応じて選定され、設計と加工技術の両方が求められます。

■ 適用できる部品と用途

- 機械加工:ワーク固定治具、位置決めプレート

- 自動車関連:組立治具、検査ゲージ、溶接治具

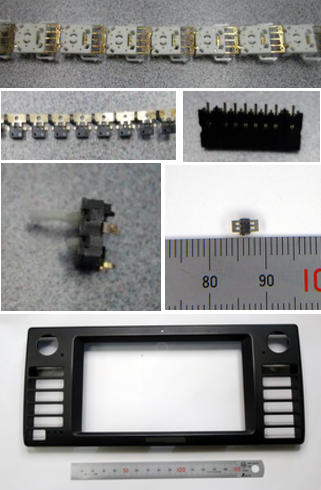

- 電子・精密機器:微細部品保持治具、コネクタ組立治具

- 樹脂成形:インサートセット用治具、仕上げ治具

- 量産ライン:専用ジグ、搬送治具、治具ベース

試作から量産まで、工程ごとの課題を解決するために治具の設計・製作が行われます。

■ メリットと注意点

治工具の最大のメリットは、作業効率と加工精度の向上です。治具によって位置決めが明確になるため、作業者によるばらつきを抑え、品質安定につながります。また、段取り時間の短縮や不良削減にも効果があります。一方で、治具設計が不適切だと、逆に精度不足や作業性の悪化を招くことがあります。また、製品設計が変われば治具有効性が低下するため、柔軟な改造性を考慮した設計が求められます。

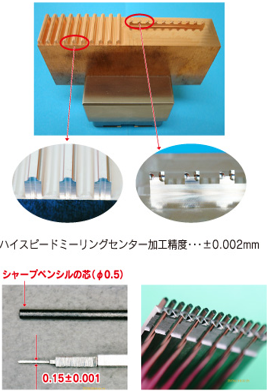

■ 加工精度を高めるための工夫

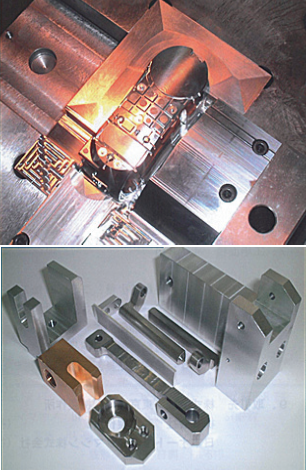

高品質な治工具製造には、設計段階での要求仕様の整理が不可欠です。CAD/CAMを活用した3D設計により干渉や変形をシミュレーションし、マシニングや研削を組み合わせて高精度に加工します。位置決めピン・V溝・クランプ機構などを最適配置し、加工物の反り・振動を抑制します。さらに、熱処理による硬度向上、研磨による面精度向上、測定機による検証を行い、治具自体の精度を保証します。

■ 発注者が押さえるべきポイント

治工具の発注では、目的(加工・組立・検査)、対象ワークの形状・材質、必要精度(位置決め精度・面精度)、作業環境(手作業・自動ライン)を明確にすることが重要です。図面や3Dデータの有無、段取り制約、治具の耐久性要求も共有すべき項目です。また、設備側の制約(テーブルサイズ、チャック仕様)を事前に伝えることで、最適な治具設計が可能になります。

■ 相双地域にも治工具製造を行う企業が多数存在

相双地域には、マシニング加工・研削加工を用いた精密治工具製造に対応する企業が揃っています。単品治具から量産ライン用治具まで幅広く対応でき、短納期や設計支援を強みとする企業も多く存在します。製造工程の効率化や品質改善に向けた重要なパートナーとして、地域企業が力を発揮しています。