プラスチック切削加工の基礎と特徴|用途・精度向上のポイントを解説

プラスチック切削加工は、樹脂素材を金属同様に旋盤やマシニングセンタで削り出し、精密形状をつくる加工技術です。射出成形のように金型を必要とせず、試作や少量生産、微細形状部品の製造に適しています。近年はエンジニアリングプラスチックを中心に、機械部品や電子機器部品などの分野で需要が高まっています。

■ プラスチック切削加工とは

プラスチック切削加工とは、丸棒・板材などの樹脂素材を機械的に削って形状を作る加工法です。一般的な金属加工機(NC旋盤、マシニングセンタなど)を使用し、切削工具を制御して精密な寸法や形状を実現します。使用される樹脂は、POM(ジュラコン)、MCナイロン、PEEK、PTFE(テフロン)、アクリル、PVC、ABSなど多岐にわたります。特に、成形では対応できない小ロット・高精度品に強みを持ちます。

■ 適用できる部品と用途

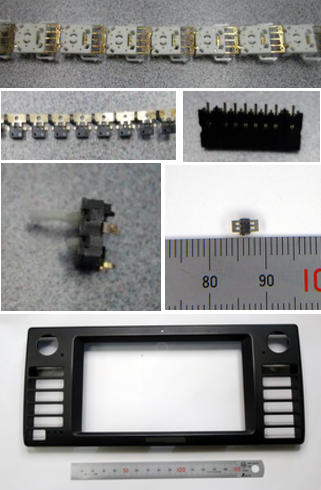

プラスチック切削加工は、軽量で電気絶縁性・耐薬品性に優れた特性を活かし、産業機械や電子機器分野を中心に利用されています。

- 機械部品:ギア、スライダー、スペーサー、ブッシュ、ガイド部品

- 電子機器部品:絶縁ブロック、コネクタ部品、ハウジング

- 医療・分析機器:透明カバー、流路部品、保持治具

- 食品・化学装置:シールプレート、樹脂ベース、パッキン材

金属では対応しづらい絶縁性・低摩擦・耐薬品性が求められる環境で活用されています。

■ メリットと注意点

プラスチック切削加工のメリットは、金型不要で短納期・小ロット対応が可能な点です。さらに、寸法精度や仕上げ面の美しさに優れ、透明部品の光学的品質を確保することもできます。一方で、熱膨張が大きく、切削熱による変形やバリ発生が課題となります。また、素材によっては切りくずの絡まりやすさ、静電気の影響などにも注意が必要です。加工条件と工具選定を誤ると、溶融や割れ、白化が発生する場合があります。

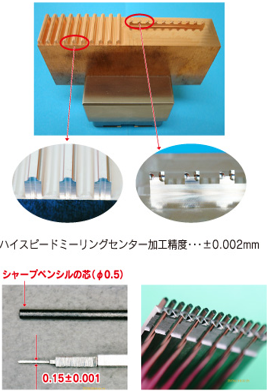

■ 加工精度を高めるための工夫

高精度な樹脂切削を行うためには、まず切削条件の最適化が欠かせません。低速回転・低送りで発熱を抑え、冷却エアやミストで温度上昇を防ぎます。工具は超硬やダイヤモンドコートなどの鋭利な刃先を使用し、切れ味を保つことが重要です。また、加工前後で温度変化を最小化し、反り・収縮を抑えるためにワーク固定や加工順序を工夫します。透明樹脂では、研磨仕上げやバフ処理で光学的な透過性を確保することもあります。

■ 発注者が押さえるべきポイント

プラスチック切削加工を依頼する際は、使用樹脂の種類(POM、PEEK、PTFEなど)と用途を明確に伝えることが重要です。さらに、要求寸法精度、表面粗さ、数量、加工形状(穴加工・ねじ加工の有無)を図面で明示します。透明部品の場合は、表面仕上げの方法(旋削仕上げ、研磨仕上げなど)も指定することで、品質のすり合わせがスムーズになります。特に、使用環境の温度条件や薬品接触の有無は、材質選定に直結します。

■ 相双地域にもプラスチック切削加工を行う企業が多数存在

相双地域には、マシニングセンタやNC旋盤を用いた樹脂切削加工に対応する企業が多数あります。エンジニアリングプラスチックの精密加工に強みを持ち、単品試作から小ロット量産まで柔軟に対応可能です。透明樹脂の鏡面仕上げや、金属部品との複合組立に対応する企業もあり、樹脂部品の高精度化・短納期化を支える体制が整っています。機能部品や絶縁部材の調達において、信頼性の高い地域企業が重要なパートナーとなっています。