板金加工の基礎と特徴|用途・メリット・精度向上のポイントを解説

板金加工は、金属板を切断・曲げ・絞り・溶接して立体形状をつくる加工技術で、産業機械・電子機器・自動車・建材など幅広い分野で使用されています。多品種少量から量産まで対応でき、設計自由度が高いことから、現代の製造業に欠かせない工程です。機能部品から外観部品まで対応できることが板金加工の大きな特徴です。

■ 板金加工とは

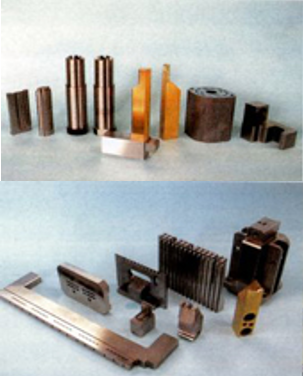

板金加工とは、鉄・ステンレス・アルミなどの金属板を、レーザー切断・タレットパンチ・ベンダー曲げ・溶接・表面処理などの工程を組み合わせて製作する加工法です。展開図をもとに板材から形状を切り出し、ベンダーで曲げ、必要に応じて溶接・ネジ加工・穴加工を行います。設備の進化により、複雑形状や高精度部品の製作にも対応できるようになっています。

■ 適用できる部品と用途

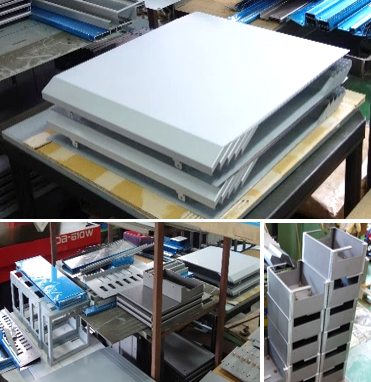

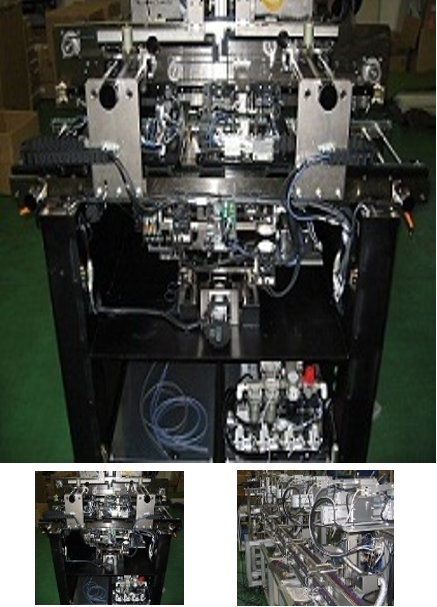

- 産業機械:安全カバー、フレーム、操作パネル、ブラケット類

- 電子機器:筐体、ラック、シャーシ、冷却部品

- 自動車・輸送機器:補強部材、フレーム部品、カバー類

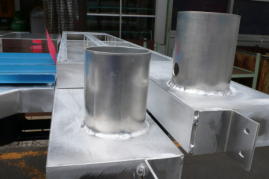

- 建築・インフラ:配電盤、ダクト、屋外機器の外装

- 医療・分析機器:精密筐体、内部構造部品

薄板から中厚板まで対応でき、形状自由度が高いため、多様な製品で採用されています。

■ メリットと注意点

板金加工のメリットは、金型不要で設計変更に柔軟に対応できる点です。少量生産でもコストを抑えられ、納期への即応性が高いのも特長です。一方で注意点として、曲げ加工ではスプリングバックや割れのリスクがあり、溶接では熱変形が発生しやすいなど、材料特性に応じた加工条件が必要です。また、外観部品ではキズ・歪み・溶接痕が品質に直結します。

■ 加工精度を高めるための工夫

高精度な板金加工を実現するために、現場では次のような取り組みが行われています。

- レーザー加工機・複合機の活用:切断精度と生産性を向上

- ベンダーの角度補正機能:曲げ誤差やスプリングバックを抑制

- 溶接歪み対策:治具固定、スポット溶接やレーザー溶接の活用

- 板厚・材質ごとの曲げR設定:割れや歪みを防止

- 表面処理前の仕上げ管理:バリ取り・面取りによる外観品質向上

特に精密筐体では加工順序と治具設計が品質を大きく左右します。

■ 発注者が押さえるべきポイント

板金加工を依頼する際は、材質・板厚・曲げ角度・R寸法・穴径・タップ仕様・表面処理などの条件を明確に揃えることが重要です。外観部品の場合は、キズ基準や面粗さ、溶接の可否、色や塗装仕様も事前に共有するとトラブルを防げます。展開図(DXF/STEP)や3Dデータを提供することで、正確な見積りと加工が可能になります。

■ 相双地域にも板金加工を行う企業が多数存在

相双地域には、レーザー加工機・ベンダー・複合機・溶接設備を備え、精密板金から大型筐体まで対応できる企業が揃っています。少量試作から量産まで柔軟に対応可能で、塗装・表面処理まで含めた一貫生産ができる工場も多く、短納期・高品質が求められる分野で強みを発揮しています。