電機部品製造の基礎と特徴|用途・品質確保・発注ポイント

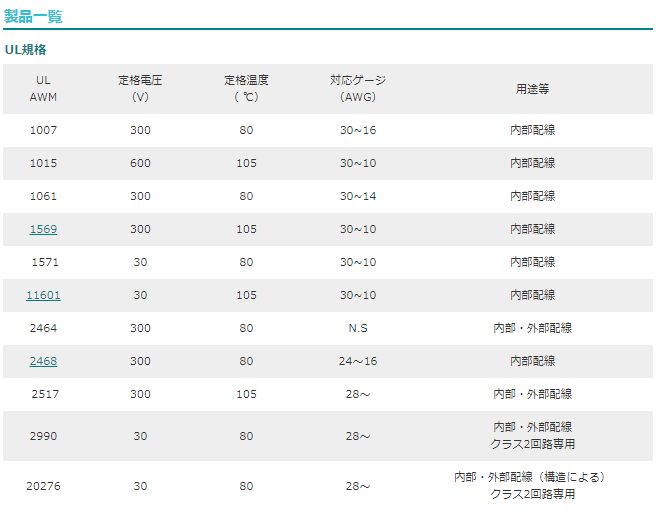

電機部品製造は、電気エネルギーを制御・変換・伝達するためのコア部品をつくる工程で、産業機械・家電・自動車・インフラ機器など幅広い分野を支えています。電子部品とは異なり、電流容量・絶縁・耐熱・機械強度が重視される点が特徴で、設計から加工・組立・検査まで総合的な品質管理が求められます。

■ 電機部品製造とは

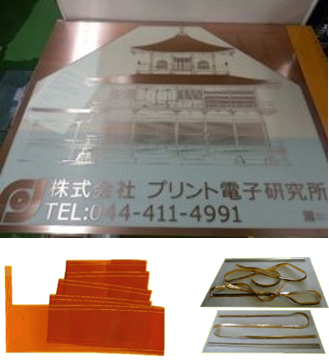

電機部品製造とは、電気の供給・制御・安全確保に関わる機能部品を製造する工程です。代表例には、端子・コネクタ・接点部品、絶縁ブロック、トランス・コイルの鉄心、スイッチ部品、ヒューズホルダーなどが含まれます。材料は銅・真鍮・電磁鋼板・樹脂など多様で、プレス加工・切削加工・樹脂成形・めっき・組立が複合的に用いられます。電気特性と機械特性の両立が要求され、用途ごとに最適な材質・加工法が選定されます。

■ 適用できる部品と用途

- 電力伝達部品:バスバー、端子、導通プレート

- 制御部品:スイッチ、リレー接点、可動接点

- 安全部品:ヒューズホルダー、絶縁ブロック

- 磁気部品:トランス鉄心、モーターコア

- 配線部品:コネクタ端子、端子台部品

これらは産業機械・配電盤・車載装置・住宅設備など、電気を安全かつ確実に伝える目的で利用されています。

■メリットと注意点

電機部品製造の強みは、機能に特化した部品を高精度に量産できる点です。電流容量や接触抵抗を安定させるため、材料・めっき・加工条件が最適化されます。一方で、寸法誤差やバリ、めっきムラは電気特性の低下につながるため厳しい工程管理が必要です。また、樹脂と金属の複合部品では、熱膨張差や成形収縮を考慮した設計・加工が求められます。

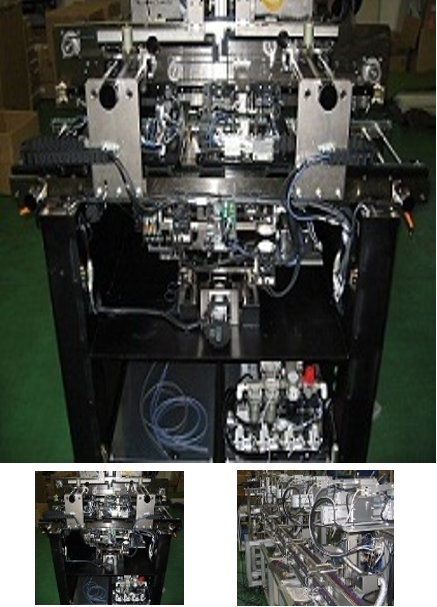

■ 加工精度を高めるための工夫

高品質な電機部品製造には、材料選定から検査までの一貫管理が重要です。プレス部品では高精度金型と材料ロット管理により寸法安定性を確保。接点部品ではめっき厚さや表面粗さを管理し、導電性と耐摩耗性を両立します。樹脂部品では金型温度・射出圧力を制御して反りを抑制し、インサート成形では金属位置精度を確保します。最終工程では導通検査や絶縁耐力試験を行い、電気特性のばらつきを排除します。

■ 発注者が押さえるべきポイント

発注時には、電気仕様(電圧・電流・耐電圧)、材料指定(銅種・樹脂材)、表面処理(すず・ニッケル・銀めっきなど)、許容公差、使用環境(温度・湿度・振動)を明示することが重要です。また、組立工程との適合性や量産性を考慮し、端子形状や嵌合構造について事前に協議しておくとトラブルを防止できます。

■ 相双地域にも電機部品製造を行う企業が多数存在

相双地域には、精密プレス・樹脂成形・金属加工・めっき・組立まで対応できる電機部品メーカーが揃っています。車載向けや産業機器向けなど高信頼部品の生産実績が多く、試作から量産まで一貫対応可能です。品質管理体制も整っており、高耐久・高信頼性が求められる電機部品の調達において、強力なパートナーとなります。