カッティング・ブランク加工の基礎と特徴|用途・メリット・精度向上のポイントを解説

カッティング・ブランク加工は、金属板を指定形状に切り出す前工程として、製造ライン全体の品質・効率を左右する重要な加工です。レーザー、シャーリング、タレパンなどさまざまな工法があり、製品の形状・数量・材質に応じて最適な方法を選択します。後工程である曲げ・溶接・プレス加工の精度にも直結するため、ブランク加工の品質管理は極めて重要です。

■ カッティング・ブランク加工とは

カッティング・ブランク加工とは、金属板を所定の形状に切断し、後工程で使用する「素材形状(ブランク材)」をつくる工程です。主な加工方法は以下の通りです。

- レーザー切断:自由形状に対応し、切断精度が高い

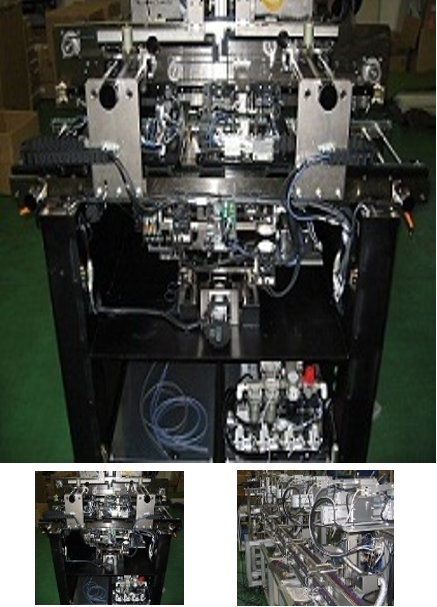

- タレットパンチ(タレパン):高速穴あけ・打ち抜きに適する

- シャーリング:直線切断を高速かつ低コストで実施

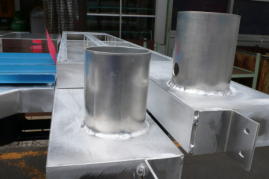

- プラズマ/ガス切断:厚板や大型板材に対応

これらを使い分けることで、多様な板厚・材質・形状のブランク加工が可能となります。

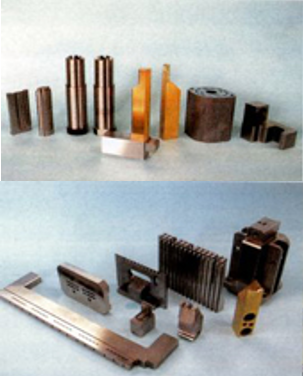

■ 適用できる部品と用途

カッティング・ブランク加工は、製品を構成するほぼすべての板金部品に適用されます。

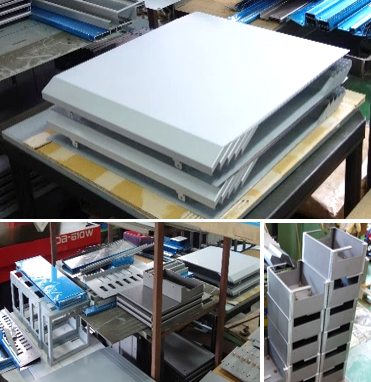

- 電子機器の筐体・シャーシ

- 産業機械カバーやフレーム部品

- 自動車・輸送機器のブラケットや補強板

- 建築資材(パネル、ダクト、外装部品)

- 金型部品の母材切り出し

これらの部品は、後工程で曲げや溶接を行うため、ブランク精度がそのまま最終製品の品質に影響します。

■ メリットと注意点

カッティング・ブランク加工のメリットは、多様な設備を使い分けることで、量産から少量多品種まで柔軟に対応できる点です。レーザー切断では金型不要で設計変更に強く、タレパンでは大量の穴加工を短時間で行えます。一方で注意点として、切断時の熱影響による反り、バリ、溶融痕、板材の歪みが後工程に悪影響を与えることがあります。また、材料歩留まりを考慮したネスティングも重要です。

■ 加工精度を高めるための工夫

高品質なブランク加工には、以下の取り組みが有効です。

- 切断方法の最適化:形状・材質・数量に応じてレーザー/タレパンなどを選定

- バリの抑制:切断条件(出力・速度)調整や自動バリ取り機の活用

- 熱影響の低減:ファイバーレーザーの採用、冷却条件の工夫

- 板材固定の工夫:反りを防止するクランプや支持台の最適化

- ネスティング最適化:CAD/CAMで材料ロスを減らしコスト低減

後工程を見据えた加工順序と寸法管理が重要です。

■ 発注者が押さえるべきポイント

外注する際は、材質・板厚・外形寸法・公差・数量・切断方法の希望(レーザー、タレパンなど)を明確に伝えることが必要です。また、後工程での曲げ方向・溶接部分・基準面の有無を共有すると、加工側で最適なブランク形状が検討できます。データはDXFやSTEP形式で提供するとスムーズです。

■ 相双地域にもカッティング・ブランク加工を行う企業が多数存在

相双地域には、レーザー加工機、複合機、シャーリングなど幅広い設備を保有する企業が揃っており、薄板から厚板、大型板材まで柔軟に対応できます。高精度・短納期のブランク加工に強く、後工程の曲げ・溶接・塗装まで一貫対応できる企業も多く、発注者にとって信頼できるパートナーが数多く存在します。