射出成形の仕組みと特徴|用途・精度向上・発注ポイントまとめ

射出成形は、樹脂を加熱して溶かし、金型内に高圧で射出して成形する代表的なプラスチック加工法です。複雑形状を一体で大量生産できるため、自動車部品、家電、電子機器、医療機器など幅広い分野で利用されています。寸法精度・量産性・外観品質を両立できることから、現代の製造業において欠かせない加工技術です。

■ 射出成形とは

射出成形とは、加熱した樹脂をスクリューによって溶融・混練し、金型内に高圧で射出・充填して成形する方法です。樹脂が金型内で冷却・固化した後に離型され、最終製品の形状を得ます。主に使用される樹脂はABS、PP、PS、POM、PC、PA、PEEKなどで、目的に応じて添加剤やガラス繊維を混合することで特性を調整します。生産効率が高く、精密かつ安定した品質を大量に再現できる点が特徴です。

■ 適用できる部品と用途

射出成形は、樹脂の自由な流動性を活かして複雑形状を一体成形できるため、多岐にわたる製品で採用されています。

- 自動車部品:バンパー、グリル、ダッシュボード、レンズカバー

- 電子機器:筐体、コネクタ、スイッチボタン、キーキャップ

- 医療機器:ディスポーザブル製品、分析装置のカバー部品

- 生活用品:容器、キャップ、日用雑貨

近年は、軽量化やデザイン性の向上を目的に、金属部品を樹脂に置き換える「メタルレス化」も進んでいます。

■ メリットと注意点

射出成形の最大のメリットは、形状自由度と量産性の高さです。一度金型を製作すれば、数千~数万個単位の製品を安定して生産でき、複雑な構造でも高い寸法再現性を得られます。また、色調や表面テクスチャを金型で付与できるため、仕上げ工程を削減できます。

一方で、初期コストが高く、金型製作期間も長いため、設計変更が生じると大きな手戻りが発生します。また、樹脂の収縮・反り・ヒケなど成形不良のリスクがあり、材料特性や金型構造の設計段階からの最適化が不可欠です。

■ 加工精度を高めるための工夫

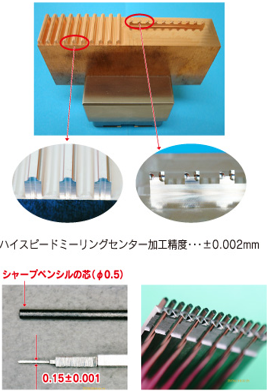

高精度な射出成形を実現するためには、金型精度・温度管理・射出条件の三要素を最適化することが重要です。金型設計では、ゲート位置・冷却水路・離型角を精密に設計し、成形時の応力や変形を抑制します。成形条件では、樹脂温度・金型温度・射出圧力・保持時間を制御して、樹脂の充填状態を安定化。さらに、CAE(流動解析)を活用して樹脂の流れや温度分布を可視化することで、試作段階から不良を未然に防ぐことが可能です。

■ 発注者が押さえるべきポイント

射出成形を外注する際には、使用樹脂の種類、製品の形状・寸法精度、数量、外観要求(色調・表面仕上げ)、および使用環境(耐熱・耐候・薬品耐性など)を明確に伝えることが重要です。初期段階で金型仕様(キャビティ数・ランナー方式)を共有し、設計変更リスクを最小限に抑えましょう。また、試作段階では量産用条件を想定したテストショットを実施することで、品質安定とコスト削減が図れます。

■ 相双地域にも射出成形を行う企業が多数存在

相双地域には、50〜350tクラスの射出成形機を保有し、試作から量産まで対応可能な企業が多数あります。自動車・電子・医療分野向けの樹脂製品を製造し、金型設計・製作、印刷・塗装・組立まで一貫生産できる体制を整えています。高精度・短納期対応を強みとする地域企業が多く、発注者にとって信頼性の高いパートナーとして選ばれています。