放電加工の基礎と高精度微細加工への応用

放電加工は、電極と加工物の間に発生する放電現象を利用して金属を溶融・除去する特殊加工法です。機械的な力を加えず、電気的なエネルギーによって金属を加工するため、難削材や複雑形状の加工に強みを発揮します。特に高精度微細加工や金型製造においては不可欠な技術です。本記事では、放電加工の基礎知識から用途、メリットと注意点、精度を高める工夫、発注時に押さえるべきポイント、そして相双地域の対応企業について整理します。

■ 放電加工とは

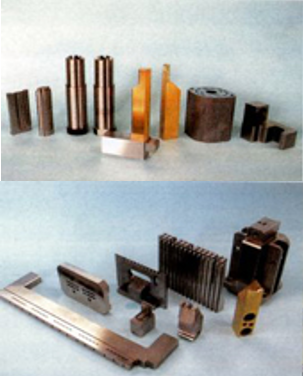

放電加工(EDM:Electrical Discharge Machining)は、電極とワークの間に放電を発生させ、その熱エネルギーで金属を溶かしながら加工する方法です。主に次の種類があります。

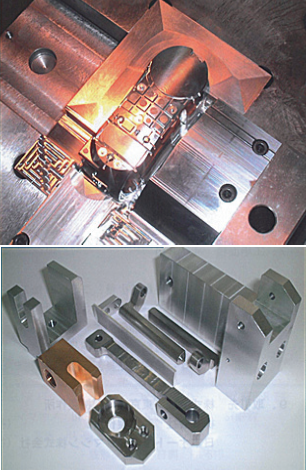

- 型彫放電加工:銅やグラファイト電極を用いて金型のキャビティ形状を加工

- ワイヤ放電加工:細いワイヤ電極を移動させて輪郭を切り抜く加工

- 微細放電加工:極細電極で微小穴や精密溝を加工

いずれも非接触加工であるため、従来の切削では困難な加工を可能にします。

■ 適用できる部品と用途

放電加工は、以下のような分野で広く利用されています。

- 金型部品:プレス金型、射出成形金型、ダイカスト金型

- 精密部品:微細ノズル、医療機器部品、電子部品

- 難削材部品:超硬合金、チタン、インコネルなどの特殊合金

- 航空宇宙・自動車:タービンブレード、エンジン部品

特に複雑な三次元形状や微細加工が求められる分野で、放電加工の強みが活かされています。

■ メリットと注意点

放電加工の特徴には、利点と課題が共存します。

- メリット

- 超硬材や難削材でも加工可能

- 非接触加工のため、切削力によるワーク変形がない

- 微細加工や複雑形状に対応可能

- 高精度かつ高品位な加工面を実現できる

- 注意点

- 加工速度が遅く、量産には不向き

- 電極の消耗が発生するため、定期交換が必要

- 絶縁液(加工液)の管理が不可欠

- 加工時の熱影響で白層(再凝固層)が形成される場合がある

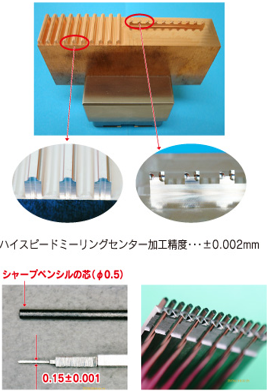

■ 精度を高めるための工夫

放電加工で高精度を確保するためには、次のような取り組みが行われています。

- 電極精度の管理:高精度電極を製作し、摩耗を補正しながら加工

- 条件最適化:放電電流・パルス幅を制御し、加工面粗さと速度をバランス

- 加工液の循環管理:不純物を除去し、安定した放電を確保

- 多段階加工:荒加工・中仕上げ・精仕上げの順で加工精度を高める

- 温度管理:加工機周辺の温度を一定に保ち、寸法変動を抑制

■ 発注者が押さえるべきポイント

放電加工を依頼する際には、以下の情報を明示することが重要です。

- 材質(超硬合金・ステンレス・特殊合金など)

- 形状と精度要求(寸法公差、角部R、表面粗さ)

- 電極仕様(材質・形状・支給の有無)

- 数量と納期(試作・単品か、小ロットか)

- 後工程の有無(研磨やコーティングを予定しているか)

これらを整理することで、無駄なやり直しや納期遅延を防止できます。

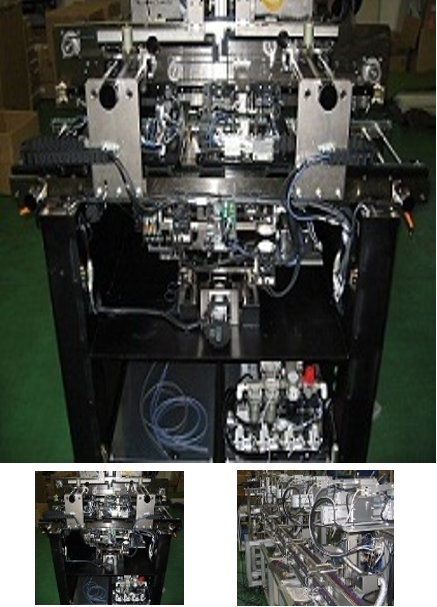

■ 相双地域にも放電加工に対応できる企業が存在

相双地域には、ワイヤ放電加工機や型彫放電加工機を保有し、金型製造や精密部品加工に対応できる企業が多数あります。特に微細加工や難削材への対応力を強みとする工場もあり、自動車・電子部品・医療機器といった幅広い分野で実績を持っています。また、検査体制や品質保証体制が整った企業も多く、発注者にとって信頼できるパートナーが地域内に揃っています。