高精度が要求される部品を作る微細加工と依頼のポイント

サブミクロン精度。医療・電子・光学分野で活躍する微細加工の特長と、発注時に失敗しないための実務ポイントを詳しく解説します。

微細加工とは

微細加工とは、非常に小さい部品や精密形状を高精度で製作するための加工技術です。一般的な機械加工がミリ単位で精度を追求するのに対し、微細加工では数十ミクロン〜サブミクロン単位での制御が必要です。

工作機械の性能だけでなく、工具、加工環境、オペレーターのノウハウが仕上がり品質を左右する非常に高度な分野といえます。

微細加工が必要とされる分野

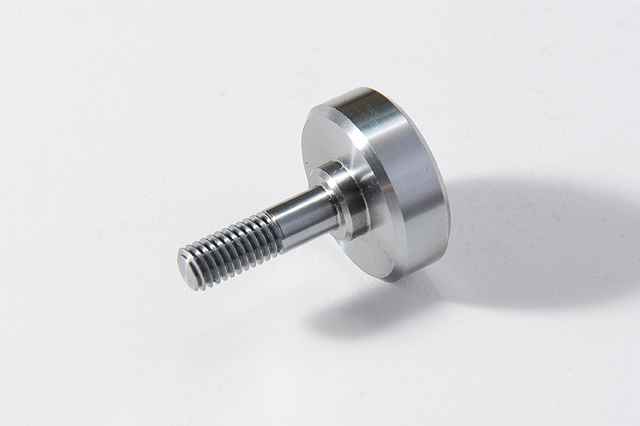

- 医療機器分野:マイクロスクリュー、人工関節の微細溝、カテーテル用部品

- 電子機器分野:コネクタピン、基板治具、センサーパーツ

- 光学機器分野:カメラレンズ保持部品や微細形状の光学部材

- 精密金型:マイクロ射出成形用金型、試作用精密モールド

近年はMEMSデバイスやマイクロマシン分野などでも活用が拡大しており、次世代製品開発の重要な基盤技術となっています。

微細加工で求められる環境

- 恒温室での加工:温度変化による熱膨張を抑える

- 防振構造の確保:振動が加工精度を著しく低下させる

- クリーン環境:切粉や微小ゴミを排除し、清浄度を確保

- 高精度計測器の導入:形状測定機や非接触式顕微鏡での測定とフィードバック

「加工」「測定」「環境管理」が三位一体で精度を支えるのが微細加工の現場です。

微細加工の手法と特徴

- マイクロ切削加工:0.1mm以下のエンドミルを用いた微細形状の切削。形状自由度が高い。

- ワイヤー放電加工(マイクロワイヤー):導電性材料に対して数十ミクロンのワイヤーを使用。薄肉部品やスリット加工に適する。

- レーザー微細加工:非接触で高精度な穴あけや溝加工が可能。熱影響の少ない短パルスレーザーが主流。

これらは製品特性や素材に応じて適切に使い分けられます。

発注時の注意点

- 必要精度の明確化:「全体±0.01mm」ではなく、重要寸法の優先順位を伝えることでコスト抑制に。

- 検査基準の共有:顕微鏡か三次元測定機かなど、合否判定の基準を明示。

- ロットと納期の明示:試作と量産で工程設計が変わるため、初期共有が必須。

よくあるトラブルと回避策

- 表面粗さが規定外 → 加工条件や工具摩耗に注意し、仕上げ工程を最適化

- 寸法不良 → 加工前後の恒温処理で熱影響を抑制

- 納期遅延 → 検査工程のスケジュールも事前に共有し、リードタイムを見積もる

コストを抑えるための工夫

- 必要箇所以外の過剰仕上げを避ける

- 公差を緩和できる部分は明示する

- 試作段階で設計の妥当性を確認し、量産時の手戻りを防ぐ

相双地域にも微細加工を行う企業が多数存在

福島県相双地域には、医療・電子・光学分野向けの微細加工を専門とする企業が多数あります。

恒温環境や防振設備を備え、サブミクロン精度の切削や放電加工にも対応可能。

試作から量産、検査まで一貫対応できる企業も多く、開発初期の相談から量産立ち上げまでトータルでサポート可能です。精度重視の部品製作なら、相双地域の企業が有力なパートナーとなるでしょう。