工程集約でコスト削減!複合旋盤加工でできることと導入の注意点

旋削とミーリングを1台で完結できる複合旋盤加工の特徴とメリット、発注時の注意点や現場での活用事例を紹介します。

複合旋盤加工とは

複合旋盤は、旋削加工とミーリング加工を1台で行える高機能工作機械です。従来、複数工程に分かれていた加工を1台で完結できるため、段取り回数の削減と工程集約が可能となります。

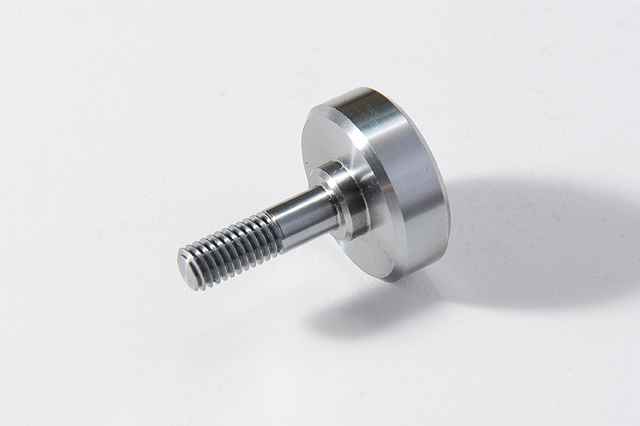

複雑なシャフトや段付き部品、溝加工を伴う部品などで特に効果を発揮し、加工精度と生産効率の両立に寄与します。

適用できる部品と用途

複合旋盤は、多工程が必要な複雑形状部品に適しています。例えば:

- 自動車部品:ギアシャフトや異形状のハウジング

- 産業機械部品:段付き軸、フランジ付きシャフト

- 航空機部品:高精度が求められる特殊材の部品

これらは従来、旋盤加工後にフライス加工が必要でしたが、複合旋盤なら1チャックで完結できるため、位置精度の確保にもつながります。

導入メリット

- 工程短縮によるコスト削減:段取り回数が減り、治具費や作業時間を抑制

- 高精度の維持:ワークの脱着が減ることで基準位置のズレを防止

- リードタイムの短縮:開発・量産移行のスピードアップ

- 省スペース化:複数機能を1台で担うため工場スペースを有効活用

導入時の注意点

複合旋盤は高機能である分、プログラム作成の難易度が上がります。工具干渉や加工順序の最適化には、CAMやシミュレーションを活用することが必須です。

また、工具寿命や摩耗の影響が多工程で連鎖的に出やすいため、工具管理と交換タイミングの見極めが重要です。

コスト削減につながる事例

ある自動車部品メーカーでは、段付きシャフトの旋削+キー溝加工を複合旋盤で一括対応し、製造リードタイムを40%削減。治具コストの削減も達成しました。

こうした導入効果は多品種少量生産にも活かせます。

発注者が押さえるべきポイント

- 加工範囲(径・長さ):ワークが機械スペック内か

- 必要な加工機能:穴あけ、フライス、タッピングの有無

- 要求精度と表面粗さ:設計図に明示

- 数量と納期:工程短縮でどの程度の改善が見込めるか

相双地域にも複合旋盤加工を行う企業が多数存在

相双地域には、複合旋盤を駆使し、多工程部品の一貫加工を得意とする企業が多数あります。工程集約によるコスト削減や納期短縮に強みを持ち、試作から量産までの幅広いニーズに対応可能です。

開発スピードを高めたい企業や、工程改善を検討している発注者にとって、相双地域の複合旋盤対応企業は頼れるパートナーとなります。