同時五軸加工のメリットと活用分野

同時五軸加工は、工作機械のX・Y・Zの直線3軸に加え、2つの回転軸を組み合わせ、計5軸を同時に動かしながら加工を行う技術です。複雑形状の部品を一度の段取りで高精度に加工できるため、航空宇宙分野をはじめ、自動車や医療機器など幅広い産業で導入が進んでいます。本記事では、同時五軸加工の基礎、用途、メリットと注意点、精度を高めるためのポイント、そして発注時に留意すべき仕様について解説します。

■ 同時五軸加工とは

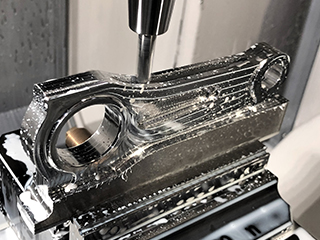

同時五軸加工とは、工具とワークを複数の方向に同時に動かすことで、3軸加工では難しい複雑形状や曲面加工を可能にする技術です。特に、自由曲面やアンダーカット形状、傾斜穴の加工に有効であり、従来複数工程が必要だった加工を一度に完結させることができます。

- 直交3軸+回転2軸 → 計5軸を同時制御

- 段取り替え不要 → 一度の固定で複数面を加工

- 高精度加工 → 基準位置のズレが少なくなる

■ 適用できる部品と用途

同時五軸加工は以下のような部品で効果を発揮します。

- 航空宇宙部品:タービンブレード、エンジン部品

- 自動車部品:インペラー、シリンダーヘッド、金型部品

- 医療機器部品:人工関節や手術用器具など複雑形状

- 精密機械部品:半導体装置や光学機器部品

これらはいずれも高い精度と信頼性が求められるため、同時五軸加工の強みが活かされます。

■ メリットと注意点

同時五軸加工の利点と注意点を整理すると以下の通りです。

- 工程集約:多面加工を一度で完結でき、段取り回数を削減。ただし設備投資コストが高い。

- 高精度の維持:基準面のズレが少なく、品質が安定するが、プログラミングの難易度は高い。

- 加工自由度の高さ:アンダーカットや傾斜穴も対応可能。ただし工具干渉リスクがあるためシミュレーションが必須。

- リードタイム短縮:開発から量産への移行がスムーズだが、熟練オペレータが必要。

■ 加工精度を高めるためのポイント

同時五軸加工の性能を最大限に引き出すには、以下が重要です。

- プログラム最適化:CAMを活用し、工具軌跡を効率的に設定する。

- 工具干渉の回避:シミュレーションで事前検証を行う。

- 治具設計:高精度固定治具を用いて剛性を確保。

- 加工条件管理:切削速度、送り速度、クーラントの設定を適切に調整。

■ 発注者が押さえるべきポイント

発注者が同時五軸加工を依頼する際に注意すべき点は以下です。

- 部品の形状とサイズ:機械の加工範囲内に収まるか

- 材質:チタン合金、インコネル、アルミなど、材質により加工条件が異なる

- 要求精度と表面粗さ:ミクロン単位の指定がある場合は必ず明示

- 数量:試作か量産かでコスト構造が変わる

- 納期:工程短縮効果を活かせるよう早めに依頼する

■ 相双地域にも同時五軸加工を行う企業が多数存在

相双地域には、最新の五軸マシニングセンタを導入し、複雑形状部品や高精度部品の加工に対応できる企業が多数あります。航空機部品や金型、自動車用高精度部品など、幅広い分野の実績を持つ企業もあり、短納期や多品種少量生産にも対応可能です。開発スピードや品質向上を重視する発注者にとって、相双地域の同時五軸加工対応企業は有力なパートナーとなります。