コスト重視の設計に効く!2.5次元加工の活用方法と設計のコツ

複雑すぎない立体形状を効率よく加工する2.5次元加工の特徴と、コスト削減につながる設計・発注の実務ポイントを詳しく解説します。

2.5次元加工とは

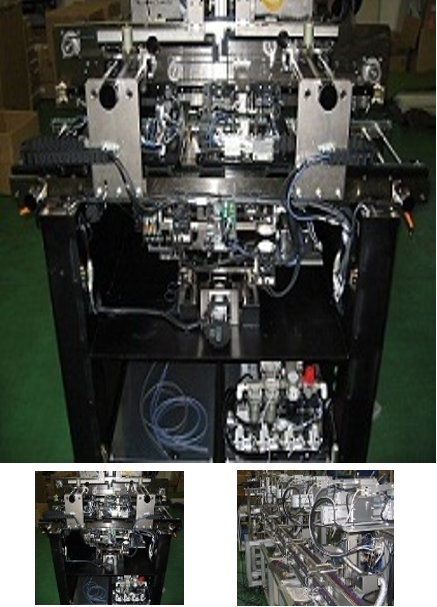

2.5次元加工とは、主に平面加工と段差を持つ立体形状を組み合わせた加工で、Z軸の形状が階段状に変化する形態が特徴です。

完全な3D形状(自由曲面)ではないため、プログラム作成が比較的容易で、加工時間も短縮できることから、コスト効率の高い加工方法として多くの現場で活用されています。複雑な意匠性を必要としない機能部品や治具の製作で特に威力を発揮します。

適用例と代表的な部品

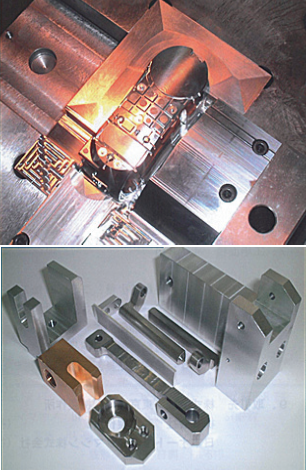

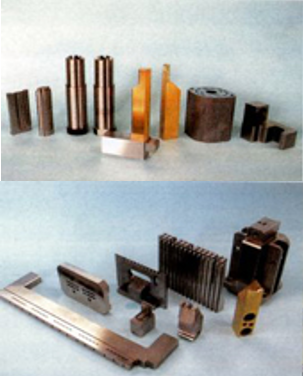

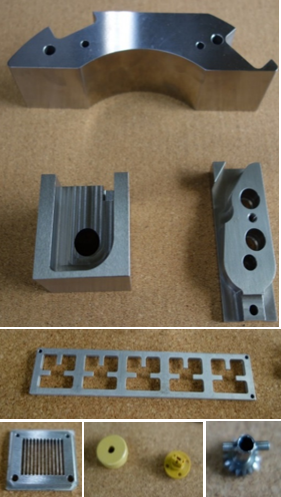

2.5次元加工がよく使われるのは、以下のような部品です:

- プレート部品:段差や穴を伴うプレートやベース

- 治具部品:機械設備の調整用や固定用の部品

- 簡易金型の部品:ポケット加工や溝加工を伴う部品

- カバーやケース:外観ではなく機能を重視した部品

こうした部品はコストを抑えて必要な機能を実現することが求められるため、2.5次元加工が最適です。

コスト削減につながる理由

2.5次元加工がコスト削減に効果的な理由は3つあります:

- プログラム負荷が少ない:3D加工のような複雑なCAMデータが不要

- 加工時間が短い:段差加工や平面加工を効率的に実行可能

- 工具負荷が軽い:2Dと3Dの中間的な形状で工具摩耗が少なく寿命が延びる

これらの特性から、開発試作や小ロット製品では特にコスト効果が高くなります。

設計段階での工夫

2.5次元加工を活かすには、設計者の工夫が重要です。

- 段差の高さを統一:異なる段差が多いと工具交換や段取りが増えるため、できる限り段差高さをそろえる

- 加工方向を簡略化:加工方向が複雑になると追加治具や再段取りが必要になるため、一方向で完結できる設計が望ましい

- 過剰なR形状を避ける:不要な曲面や複雑なR形状は3D加工扱いとなりコスト増に直結する

設計段階でこれらを意識することで、加工工数を削減し、見積もりコストを抑えることができます。

3D加工との使い分け

3D加工は自由曲面や意匠性が必要な部品に適していますが、プログラム作成や加工時間が増加しコストも上がります。

一方で2.5次元加工は「必要な機能だけを低コストで」という場面で有効です。

意匠性や高度な曲面が不要な場合は、2.5次元で対応可能かどうかを事前に検討し、設計と加工のバランスをとることが発注の鍵となります。

発注時に確認すべきポイント

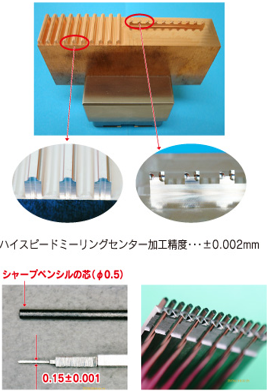

- 必要な精度と公差:過剰な精度指定はコスト増になるため、実際の機能に必要な公差を見極める

- 加工面の優先度:どの面を基準に仕上げるかを明示することで段取りを簡略化できる

- 数量と納期:ロット数に応じた最適な加工方法を提案してもらえる

これらを共有することで、無駄な工数を省き、見積もり精度を向上させられます。

よくあるトラブルと対策

2.5次元加工では、設計意図が十分に伝わらず、不要な精度を追加してしまうことでコストが膨らむケースがあります。

こうしたトラブルを防ぐには、事前に加工者と仕様の摺り合わせを行うことが重要です。

また、治具設計や材料取り代を考慮した設計調整を相談することで、より効率的な製作が可能になります。

相双地域にも2.5次元加工を行う企業が多数存在

福島県相双地域には、2.5次元加工を得意とする企業が多く集まっています。設計段階からのコスト削減提案や治具製作にも柔軟に対応できる企業が多いのが特長で、試作から量産まで幅広く対応可能です。

プレート部品や治具、簡易金型の製作を検討する際には、相双地域の企業が有力な選択肢となります。特にコストと納期の両立を重視する案件では、相双地域の加工現場の持つ知見と技術力が強い武器となるでしょう。