複雑形状を高精度で仕上げるための3次元加工テクニック

複雑形状や自由曲面を高精度で削り出す3次元加工の特徴と、精度向上のための設計・発注の実務ポイントを徹底解説します。

3次元加工とは

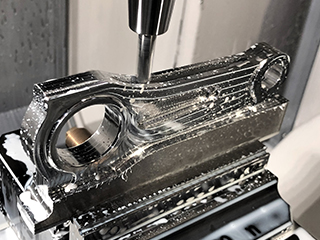

3次元加工は、CNCマシニングセンタを用いて自由曲面や複雑な立体形状を削り出す加工方法です。金型製作、航空機部品、医療機器部品、精密試作品など、高精度かつ意匠性の高い製品の製作に不可欠な技術です。

2.5次元加工が階段状の形状を中心とするのに対し、3次元加工は連続的な曲面や複雑な立体形状を実現できます。近年は5軸加工機や高性能CAMソフトの普及により、より高度で効率的な加工が可能になっています。

代表的な適用分野と事例

3次元加工は、以下のような分野で多用されています:

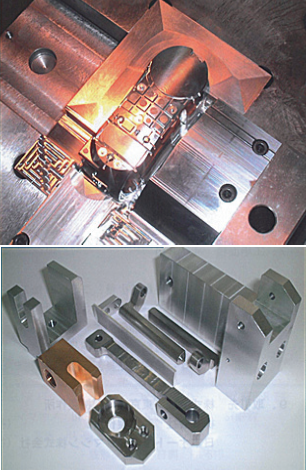

- 金型製作:射出成形用金型やプレス金型のキャビティ加工。ある自動車メーカーでは、3次元加工によるキャビティ仕上げにより研磨工数を30%削減。

- 航空宇宙部品:タービンブレード、インテークダクトなど、軽量かつ強度の高い複雑形状部品。

- 医療機器:人工関節や骨接合プレートなど、人体に適合する自由曲面形状の部品。

- デザイン試作:意匠性を重視する家電外装や自動車内装部品のモックアップ。

特に試作段階での形状確認や意匠評価において3次元加工は大きな役割を果たしています。

精度を高めるための条件

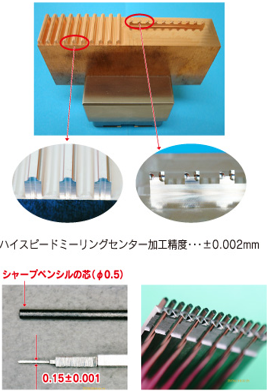

3次元加工は多くの要素が品質に影響します。特に重要なのは次のポイントです:

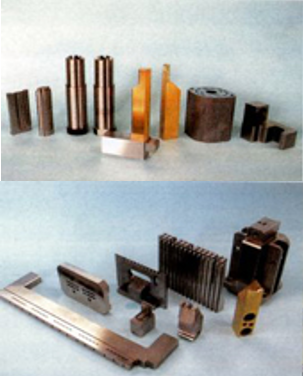

- CAMデータの精度:分割数やステップオーバー設定は表面品質に直結。荒取りから仕上げまで適切なパス設計が必要です。

- 工具選定:ボールエンドミルやラジアスエンドミルのサイズと刃数を適材適所で選択。工具剛性と切削条件のバランスも重要です。

- 加工環境:温度変化が寸法精度に影響するため、恒温室やクーラント管理が不可欠。

- 機械剛性:5軸加工機や高剛性マシニングの選定でビビりや加工変形を防止。

これらを適切に組み合わせることで、ミクロン単位の精度を実現できます。

よくある課題と現場での対策

- 加工変形:応力が残った素材は加工後に歪むことがあります。荒加工後の応力除去焼鈍や段階的な仕上げで安定化。

- バリや表面粗さ不良:工具送り方向や切削条件を最適化し、二次バリの発生を防止。仕上げパスを増やすことで研磨工数も削減できます。

- 工具摩耗:長時間加工では摩耗が進行するため、摩耗補正や定期的な工具交換スケジュールが重要。

設計者と加工現場が連携し、事前に課題を洗い出すことが成功の鍵です。

発注者が押さえておくべきこと

- 必要な表面粗さと精度:外観重視なのか、機能重視なのかで加工時間が大きく変わります。

- 優先度の高い箇所:どの部位の精度が最重要かを共有することでコスト最適化が可能。

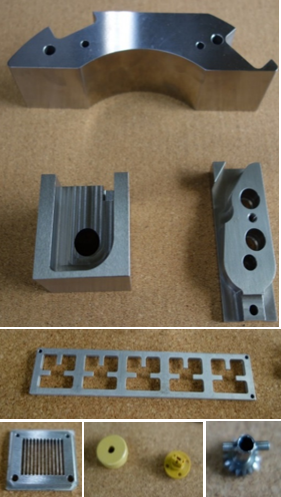

- 素材と処理:アルミ、チタン、ステンレスなど材質による加工難度の違いを考慮し、表面処理や熱処理の有無も伝える。

- 数量と納期:試作か量産前提かで工程設計が変わるため、計画段階で情報を提供することが大切です。

これらを明確に伝えることで、無駄な工数削減と見積精度向上につながります。

最新動向:5軸加工とハイブリッド製造

5軸マシニングによる3次元加工は、工具姿勢を自由に制御できるため、加工範囲が拡大し干渉回避が容易です。

さらに近年は、3Dプリンタによる造形と3次元切削を組み合わせたハイブリッド製造も増加しています。これにより、複雑形状の製品を少ない工数で高精度に製作できる環境が整いつつあります。

失敗しないためのチェックリスト

- CAMデータの確認:図面と3Dモデルの差異がないか

- 工具と治具の適正:干渉の可能性がないか

- 加工後処理の有無:研磨・表面処理の必要性

事前打ち合わせで加工の全工程を可視化することが成功のポイントです。

相双地域にも3次元加工を行う企業が多数存在

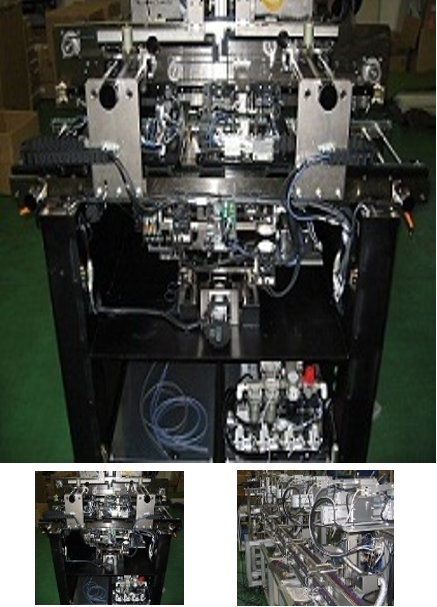

福島県相双地域には、3次元加工を得意とする企業が集積しています。射出成形金型や精密試作品の製作、航空宇宙・医療分野向けの高精度部品まで、幅広いニーズに対応可能です。

5軸加工機や高剛性マシニングを備えた企業も多く、設計段階からの技術提案や試作〜量産の一貫対応ができるのが特長です。複雑形状や意匠性重視の製品製作を検討する際には、相双地域の加工企業を候補に入れる価値があります。