五面加工の基礎と特徴|大型精密部品の加工力・精度向上のポイントを解説

五面加工は、大型ワークの五つの面(上面+四側面)を1台の工作機械で連続加工できる技術です。門型マシニングセンタなどを使用し、段取り替えを最小化できるため、加工精度・生産効率が大幅に向上します。産業機械・金型・半導体装置・エネルギー機器などの大型構造部品に欠かせない加工方法として広く利用されています。

■ 五面加工とは

五面加工とは、門型マシニングセンタなどの大型工作機械で、ワークを一度セットするだけで五つの面を連続して加工できる技術です。主軸ヘッドが前後・左右・上下に動くほか、旋回・傾斜できる構造を持ち、穴あけ、フライス、ポケット加工など多様な加工を1台で実現します。高剛性の構造により、数メートル級の大型ワークでも高精度な加工が可能です。

■ 適用できる部品と用途

五面加工は、大型で複雑形状をもつ部品の製造に特に適しています。

- 産業機械部品:フレーム、ベース、スライド部品

- 金型部品:大型金型、キャビティ加工、プレート加工

- 建設・エネルギー機器:プラント設備部品、圧力容器基部、タービンハウジング

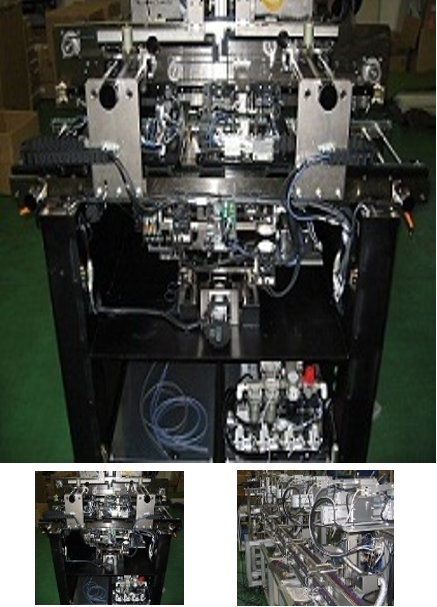

- 半導体/液晶装置:精密ステージ、チャンバー部品

- 工作機械部品:ベッド、コラム、テーブル部品

五面加工は大型・高精度・重量物の加工に最適で、組立精度にも直接影響します。

■ メリットと注意点

五面加工の最大のメリットは、段取り替え回数が減ることで、加工精度が安定し、作業効率も向上する点です。ワーク位置のずれや誤差が生じにくいため、大型部品でも高い平面度・直角度を確保できます。また、複数の工程を一台で完結できるため、納期短縮にも効果的です。一方、注意点として、大型ワークの固定や搬送に高度な技術と設備が必要で、加工計画や治具設計が誤ると精度不良につながります。

■ 加工精度を高めるための工夫

高精度な五面加工には、設備能力と加工管理の両面が重要です。

- 高剛性治具の活用:大型ワークの振動や反りを抑える

- 温度管理:長時間加工における機械・ワークの熱変形を低減

- 工具選定:長刃工具のたわみを抑えるため、適切な工具径・材質を選択

- レーザー測定器・タッチプローブの活用:原点補正・位置決め精度を向上

- 加工順序の最適化:粗加工→仕上げ加工で精度を安定維持

特に大型ワークでは、温度管理と剛性管理が品質の決め手になります。

■ 発注者が押さえるべきポイント

五面加工を外注する際は、ワークサイズ(長さ・幅・高さ・重量)、材質、要求精度(直角度・平面度・肉厚公差)、取り付け方法、基準面の指定を明確にする必要があります。大型部品では搬入経路・クレーン能力・固定方法が制約となるため、事前の打ち合わせが不可欠です。また、表面処理や後工程(穴追加加工・組立)の有無も共有するとスムーズです。

■ 相双地域にも五面加工に対応できる企業が多数存在

相双地域には、門型マシニングセンタや大型五面加工機を備え、数メートル級のワークに対応できる企業が揃っています。精密フレームや金型ベース、産業装置部品などの実績が豊富で、溶接構造物の機械仕上げまで一貫対応できる体制を持つ企業も存在します。大型・高精度部品の調達において、地域企業は信頼性の高いパートナーとなっています。