平面研削加工の基礎と精度管理|仕上げ品質と発注時のポイントを解説

平面研削加工は、工作物の表面を砥石で削り取り、平滑で高精度な面を得る加工方法です。切削加工では実現できないミクロン単位の平面度や表面粗さを実現できるため、金型部品、精密機械部品、治具などで欠かせない工程です。特に寸法精度や面粗度が品質に直結する分野において、仕上げ加工として重要な役割を果たしています。

■ 平面研削加工とは

平面研削加工とは、回転する砥石を用いて工作物表面を削り、平面を高精度に仕上げる研削加工の一種です。主に「横軸平面研削盤(両面・片面)」と「縦軸平面研削盤」が用いられます。砥石にはWA(ホワイトアランダム)やGC(グリーンカーボランダム)などが使われ、加工対象に応じて粒度や結合度を選定します。鉄鋼材、ステンレス、アルミ、さらには樹脂やセラミックスまで対応でき、鏡面に近い仕上がりを実現します。

■ 適用できる部品と用途

平面研削加工は、平面精度や仕上げ面の品質が求められる部品に広く適用されます。

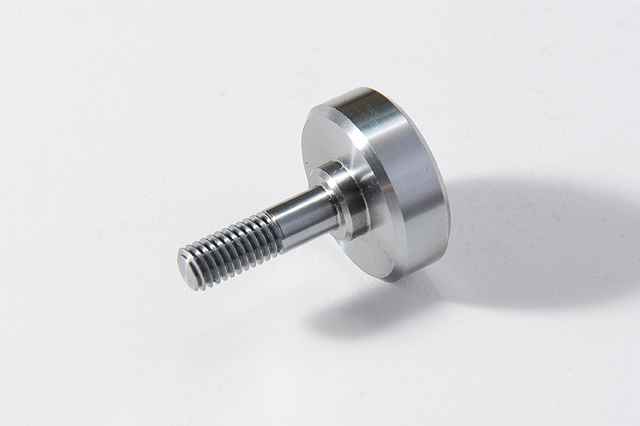

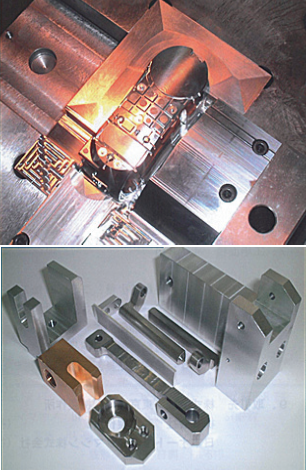

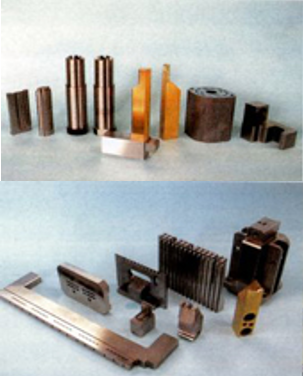

- 金型部品:型プレート、スライドプレート、入子部品

- 機械部品:ベースプレート、治具プレート、摺動部品

- 工具・治具:定盤、測定治具、ゲージブロック

- 構造部材:フレーム取付面、取付座、装置部品

機械構造の基準面や組立精度を左右する部品に欠かせない工程であり、後工程の仕上げ品質を決定づける重要な加工です。

■ メリットと注意点

平面研削加工のメリットは、高い寸法精度と優れた表面品質を同時に得られることです。熱影響が少なく、加工面の硬化や変形が抑えられるため、安定した精度を維持できます。また、硬質材の仕上げにも対応でき、切削加工後の最終仕上げとして最適です。

注意点としては、加工中の熱膨張による反りや精度変動、砥石摩耗による面ムラなどがあります。特に薄物ワークでは、磁力チャックでの吸着による反りや歪みに注意が必要です。

■ 加工精度を高めるための工夫

高精度な平面研削を行うためには、砥石のドレッシング(目立て)管理と熱変形対策が重要です。加工前に砥石を整形し、摩耗や詰まりを除去することで、均一な切れ味を維持します。さらに、研削液(クーラント)の適正供給により熱を抑制し、寸法安定性を確保します。ワーク固定には、真空チャックや機械クランプを使い分け、反りの発生を防止します。また、研削順序や送り速度を最適化し、焼けや面粗さのばらつきを最小限に抑えます。

■ 発注者が押さえるべきポイント

平面研削加工を依頼する際は、対象材質(S45C、SKD、SUSなど)、加工面のサイズ、要求平面度、表面粗さ(Ra値)、および仕上げ精度を明確に指示することが大切です。特に、加工後の組立公差や摺動特性を考慮し、どの面を基準として仕上げるかを図面で示すとスムーズです。また、熱処理前後のどちらで研削するかを指定することで、寸法変化リスクを防止できます。

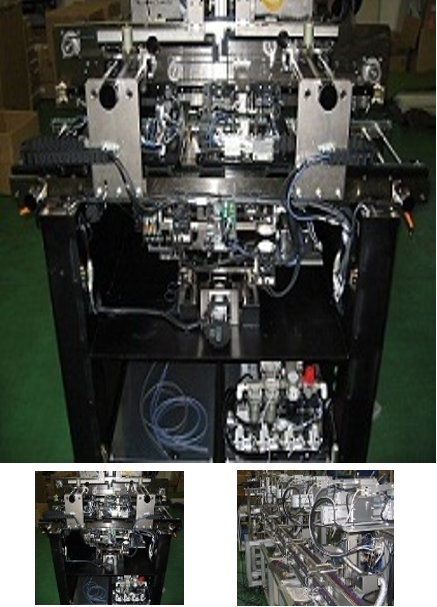

■ 相双地域にも平面研削加工を行う企業が多数存在

相双地域には、精密平面研削盤を備え、ミクロン精度の仕上げ加工に対応できる企業が多数あります。金型部品や機械部品のほか、大型プレートや特殊材の研削を得意とする企業も存在します。熱処理やワイヤ放電加工と組み合わせて一貫対応できる体制を整えた工場も多く、高精度・短納期の要求に応えられる地域の強みとなっています。