ベンダー加工(油圧・サーボ)の特徴と精度管理のポイント

ベンダー加工は、金属板を所定の角度に曲げて立体形状をつくる板金加工の基本工程です。産業機械や電子機器の筐体、建材や自動車部品など、あらゆる分野で用いられており、板金製造の中でも特に重要な位置を占めています。本記事では、油圧式・サーボ式ベンダーの違いをはじめ、用途やメリットと注意点、精度を高めるための工夫、発注時に押さえるべきポイント、そして相双地域の対応企業について整理します。

■ ベンダー加工とは

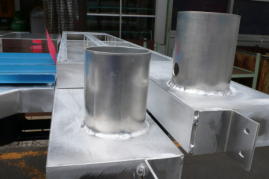

ベンダー加工とは、金属板を上下の金型(パンチとダイ)の間に挟み込み、力を加えて直線的に曲げる加工です。主に次の2タイプがあります。

- 油圧ベンダー:油圧シリンダーで大きな力を発揮するため、厚板や長尺ワークに適しています。重切削や高荷重が必要な案件で多用され、安定した曲げ加工が可能です。

- サーボベンダー:モーター制御によって高精度な位置決めと角度補正が可能で、繰り返し精度に優れています。環境面でも消費電力が少なく、省エネルギー化に寄与します。

このように、加工対象や生産条件に応じて適切な方式を選択することが、品質やコストの最適化につながります。

■ 適用できる部品と用途

ベンダー加工は幅広い分野で利用されており、具体的には次のような部品が挙げられます。

- 電子機器筐体:パソコンやサーバーの外装、ラックや操作パネルのフレーム

- 産業機械のカバー類:工作機械の安全カバー、製造ラインの保護パネル

- 建築・建材部品:手すり、サッシ、フレーム、装飾パネル

- 自動車・輸送機器:ブラケット、補強部材、車体内部の補強パーツ

特にサーボベンダーは小ロットでも安定した精度を確保できるため、試作や開発段階の製品製造にも適しています。一方で、油圧ベンダーは大型製品や厚板を一度に曲げる際に強みを発揮します。

■ メリットと注意点

ベンダー加工の導入には大きな利点がありますが、同時にリスクや課題も存在します。

- メリット

- 設計自由度が高く、さまざまな角度や段曲げに対応できる

- 油圧式は厚板や長尺部品を安定して曲げられる

- サーボ式は省エネルギーで、繰り返し精度や作業効率に優れる

- 金型を交換することで多品種少量から量産まで幅広く対応可能

- 注意点

- 曲げ加工では「スプリングバック(バネ戻り)」による角度誤差が発生しやすい

- 板厚や材質によって条件が大きく変わるため、適正な設定が不可欠

- 金型摩耗や段取りミスが品質不良の原因となりやすい

- 油圧式は油漏れやメンテナンスコストが課題となる場合がある

■ 加工精度を高めるための工夫

精度の高いベンダー加工を実現するために、現場では次のような工夫が行われています。

- 角度補正機能の活用:サーボ制御によるリアルタイム補正で、バネ戻りを抑制

- 金型の定期メンテナンス:パンチやダイの摩耗具合を定期的に点検・交換し、角度不良を未然に防ぐ

- 試し曲げと補正:量産前にトライアルを実施し、加工条件を調整

- 材質別条件の最適化:ステンレスはスプリングバックが大きいため過剰角度を設定、アルミは割れ防止のため曲げ半径を大きめに設定するなど工夫が必要

- 治具や押さえ具の工夫:大型ワークでは剛性を確保し、加工中のズレを防止

■ 発注者が押さえるべきポイント

ベンダー加工を外注する際には、以下の点を明確に伝えることでトラブルを防止できます。

- 材質と板厚(鉄・ステンレス・アルミなど)

- 曲げ角度や曲げ半径(R寸法や公差を含めて指定)

- 数量と納期(試作か量産かを明示)

- 表面処理の有無(塗装・めっき前後の寸法差を考慮する必要あり)

- 設計図面における曲げ展開寸法(CADデータの有無も重要)

■ 相双地域にもベンダー加工を行う企業が多数存在

相双地域には、油圧式とサーボ式ベンダーを併用し、多様なニーズに対応できる企業が数多く存在します。大型製品から精密筐体まで幅広く対応可能で、特に試作から量産までの一貫対応に強みを持つ企業が揃っています。また、短納期や複雑形状の案件に柔軟に応じることができ、塗装や溶接など後工程を含めた一貫生産体制を構築している工場も少なくありません。発注者にとって、品質とコストのバランスを両立できる信頼性の高いパートナーが地域に存在することは大きな強みです。