リジット基板の試作・少量製造|特徴・用途・品質確保のポイントを解説

リジット基板(硬質プリント基板)の試作・少量製造は、電子機器開発の初期段階に欠かせない工程です。新製品の評価や量産前の設計検証を行うため、短納期で高品質な基板を供給する体制が求められます。近年は多層化・高密度化・高速伝送への要求が高まり、試作段階でも量産レベルの品質基準が求められつつあります。

■ リジット基板 試作・少量とは

リジット基板の試作・少量とは、硬質材料(FR-4、CEM系、BTレジンなど)を用いて、回路設計の検証目的で数枚〜数十枚程度の小ロットで製造する工程を指します。一般的な工程は、パターン形成(フォトリソ・エッチング)、ドリル加工・スルーホールめっき、レジスト塗布、シルク印刷、表面処理(ENIG、Ni/Au、HALなど)といった流れです。量産と同じ設備を使用するため、初期検証段階から高い信頼性を確保できます。

■ 適用できる部品と用途

- 電子機器の開発試作:制御基板、電源基板、通信基板

- 産業設備向け評価基板:センサー制御、インターフェース回路

- 医療・分析装置:高信頼性が求められる制御回路

- 大学・研究機関の検証基板:新規回路の性能評価

- 量産移行前の先行試作:実装性・EMC・熱設計の検証

少量の反復試作を前提とするため、設計変更への柔軟性と短納期対応が重要となります。

■ メリットと注意点

リジット基板試作のメリットは、量産前に設計妥当性を確認できる点です。導体幅・絶縁距離・インピーダンスなど量産基板と同等の性能を持つため、検証精度が高まります。一方で、小ロット製造は段取り工数が多く、単価が高くなる傾向があります。また、高多層基板や微細配線では、材料特性や加工精度により反りや導体欠損が発生するリスクがあるため、仕様定義を明確にする必要があります。

■ 加工精度を高めるための工夫

高精度な試作基板を製造するには、材料選定と工程管理が重要です。多層基板では積層圧力・温度プロファイルを最適化し、内部層のずれやボイドを防ぎます。ドリル工程ではレーザードリルや微細径ドリルを用い、スルーホールの品質を安定化。表面処理ではENIG(無電解Ni/Au)により実装信頼性を高めます。また、設計段階でDFM(Design for Manufacturing)を考慮し、基板外形・ランド設計・クリアランスを最適化することで加工不良を抑制できます。

■ 発注者が押さえるべきポイント

発注時には、基板仕様(層数、板厚、銅箔厚、材料種別)、パターン設計データ(Gerber、ODB++)、表面処理、レジスト色、シルク仕様、特性インピーダンスの有無を明示することが重要です。試作では特に、納期・数量・設計変更の可能性を事前に共有し、繰り返し検証が可能な生産計画を立てることがポイントとなります。

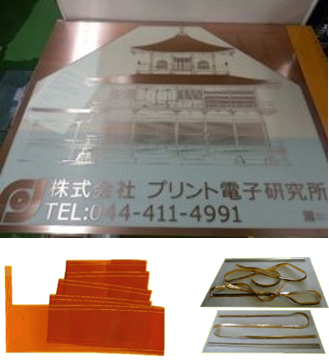

■ 相双地域にもリジット基板の試作・少量に対応できる企業が存在

相双地域には、リジット基板の試作・少量製造に対応できる企業が多数あり、短納期対応や特殊仕様(多層、厚銅、高耐熱材)も可能です。基板設計支援や実装工程まで一貫対応できる体制を持つ企業もあり、開発段階のパートナーとして高い信頼性を提供しています。