成型研削加工の基礎と特徴|高精度形状仕上げと発注時のポイント

成型研削加工は、平面や円筒といった単純形状ではなく、曲面や段付き、複雑形状を高精度に仕上げるための研削技術です。金型や精密部品の最終仕上げ工程で多用され、ミクロン単位の寸法精度と滑らかな形状精度を両立できます。特に、金属の硬化後や焼入れ後の仕上げ加工として重要な位置を占めています。

■ 成型研削加工とは

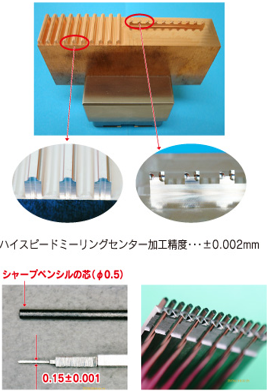

成型研削加工とは、砥石を特定の形状に成形(ドレッシング)し、その形状を工作物に転写して加工する方法です。成型用の砥石を使用することで、直線・R形状・テーパ面・溝形状など、複雑な断面形状を精密に再現できます。使用される砥石はWA(ホワイトアランダム)やCBN(立方晶窒化ホウ素)などで、被削材に応じて選定されます。一般的には、成型研削盤やCNC制御付きの平面研削盤を使用し、金型や精密機構部品の仕上げに適用されます。

■ 適用できる部品と用途

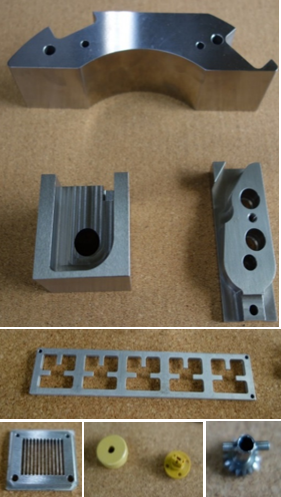

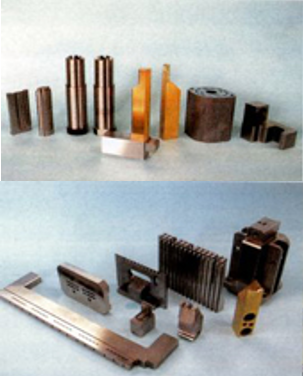

成型研削加工は、金型製作や精密機械分野において高精度形状を必要とする部品に広く利用されています。

- プレス金型・モールド金型:パンチ、ダイプレート、入子部品、キャビティ部

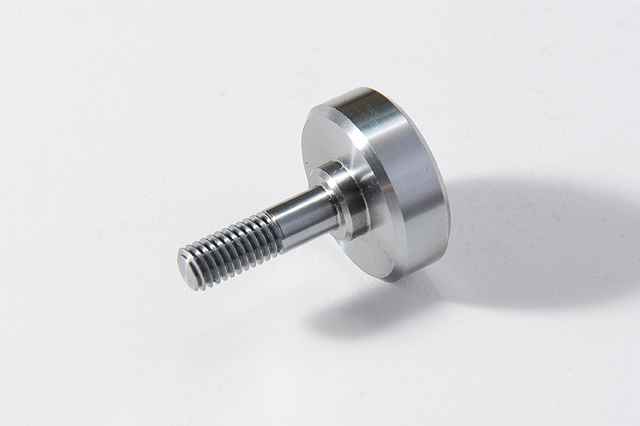

- 機械部品:スライド部、カム面、V溝、ガイド形状

- 工具・治具:成形ゲージ、電極ベース、位置決め部品

- その他:精密装置部品や摺動部など、形状精度が要求される部分

これらの部品では、寸法公差が数μm単位に達することも多く、成型研削の精度が製品性能を左右します。

■ メリットと注意点

成型研削加工のメリットは、焼入れ鋼や超硬材などの硬質材に対しても高精度・高品位な加工が可能な点です。切削加工では再現が難しいR形状や段差を、安定した精度で仕上げることができます。さらに、表面粗さをRa0.1μm以下まで高められるため、摺動性や密着性にも優れます。

一方で、加工時間が長く、砥石のドレッシングや段取りに高い熟練度が求められます。また、砥石の摩耗や熱変形による寸法誤差が発生しやすく、常に温度管理と補正が必要です。

■ 加工精度を高めるための工夫

高精度な成型研削を行うには、砥石の成形精度と機械剛性の維持が不可欠です。砥石ドレッサを用いて形状を正確に整え、加工中の摩耗を最小限に抑えます。また、加工中の熱影響を防ぐため、研削液(クーラント)を安定供給してワーク温度を一定に保つことが重要です。さらに、CNC制御を活用した補正研削や自動測定システムの導入により、加工誤差をリアルタイムで補正し、安定した精度を確保します。

■ 発注者が押さえるべきポイント

成型研削加工を外注する際は、形状の種類(R形状、溝形状、段付きなど)、要求精度(寸法公差・面粗度)、対象材質、数量を明示することが重要です。特に金型部品では、焼入れ前後どちらの工程で研削を行うかによって仕上げ精度やコストが変わるため、加工条件を明確に伝える必要があります。また、図面には基準面や形状公差を正確に記載し、他工程との関係を共有することで、最終精度を安定させられます。

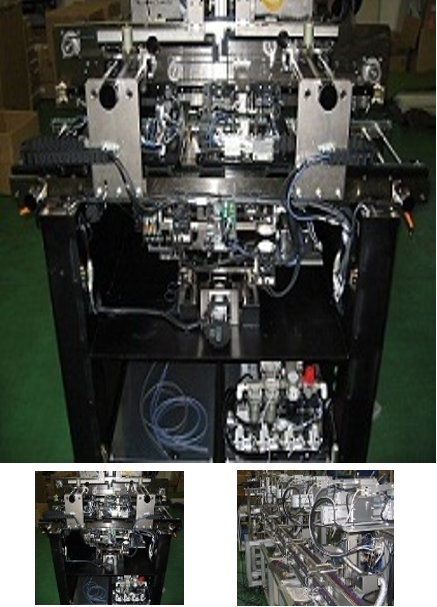

■ 相双地域にも成型研削加工を行う企業が多数存在

相双地域には、CNC成型研削盤やプロファイル研削盤を保有し、金型や精密機械部品の高精度加工に対応する企業が数多くあります。焼入れ後の硬質材加工や微細形状加工を得意とし、放電加工やワイヤ加工と組み合わせた一貫対応も可能です。特に、複雑形状や高精度を要求する部品の試作・量産において、地域の成型研削加工企業は高い技術力を発揮しています。