ハーネス加工の基礎と工程|構造・品質管理・発注時のポイント

ハーネス加工は、電線(ケーブル)に端子やコネクタを取り付け、機器間を電気的に接続する配線部品を製作する工程です。電子機器・自動車・産業装置など、電気を扱うあらゆる製品に使用されており、信号伝達の信頼性や製品の安全性に直結します。多品種少量生産にも対応しやすく、現代のエレクトロニクス産業を支える重要な基盤技術です。

■ ハーネス加工とは

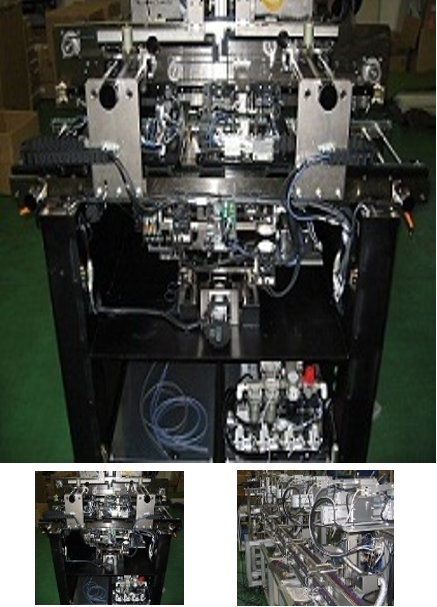

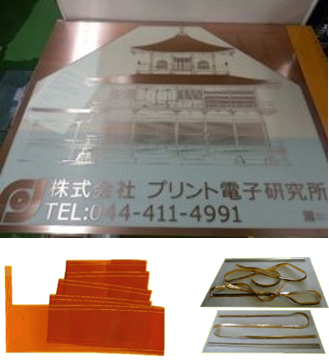

ハーネス加工とは、電線の切断・皮むき・圧着・はんだ付け・組立などを行い、複数の配線をまとめて接続ユニット化する加工技術です。一般的には「ワイヤーハーネス」または「ケーブルハーネス」と呼ばれます。構成要素は、導体(銅線など)、絶縁被覆、端子、コネクタ、チューブ、結束材などで、用途に応じて線種や構造が異なります。自動圧着機や半自動圧着機によって高い精度と生産効率を両立しています。

■ 適用できる部品と用途

ハーネス加工は、電気的接続や信号伝達を必要とする機器の内部配線として幅広く使用されます。

- 自動車分野:エンジンルーム配線、ライト系統、センサー信号線

- 産業機器:制御盤配線、ロボットケーブル、装置内配線ユニット

- 電子機器:PC・家電内部の電源・通信ケーブル

- 医療・通信機器:信号ケーブル、測定装置配線、光ファイバー複合ハーネス

分野ごとに求められる特性(耐熱・耐油・耐振動・柔軟性・ノイズ耐性)に応じて最適な材料や加工方法が選定されます。

■ メリットと注意点

ハーネス加工のメリットは、複雑な配線をユニット化することで組立作業を効率化し、品質の安定化と省スペース化を実現できる点です。製品設計の段階でレイアウトが明確になっていれば、誤配線の防止や保守性向上にもつながります。

一方で、端子圧着不良や導通不良、被覆損傷などの加工ミスがあると、電気的トラブルの原因となります。また、ハーネス設計で余長が過大だと装置組込時に干渉や断線リスクが生じるため、設計段階での取り回し設計が重要です。

■ 加工精度を高めるための工夫

高品質なハーネスを製作するためには、端子圧着品質と導通検査の徹底が重要です。自動圧着機では圧着荷重をモニタリングし、不良圧着を自動検出します。また、加工後は導通検査機で全回路の通電確認を行い、配線ミスを防止します。結束工程では、結束バンドやチューブを適切に配置し、屈曲や応力集中を防ぐ工夫が求められます。さらに、静電気対策や防水処理など、使用環境に応じた追加工程も品質安定化に有効です。

■ 発注者が押さえるべきポイント

ハーネス加工を発注する際は、線材仕様(線径・導体種類・絶縁体材質)、端子・コネクタの型番、配線図または結線表、使用環境条件(温度・湿度・振動など)を明確に伝えることが重要です。試作段階では、実装位置や取り回しスペースを考慮した長さ調整や固定方法の確認も必要です。また、量産を見据えて部材の共通化やモジュール設計を検討すると、コストと品質の両立が図れます。

■ 相双地域にもハーネス加工を行う企業が多数存在

相双地域には、自動圧着機・導通検査装置・防水処理設備を備えたハーネス加工企業が多数あります。自動車や産業機器向けを中心に、試作から量産まで対応できる体制を持つ工場が多く、ISO認証を取得した品質管理体制を整えています。多品種少量生産や短納期案件にも柔軟に対応し、高信頼性ハーネスを安定供給する地域産業の強みとなっています。