ケーブル製造の基礎と工程|種類・構造・品質管理と発注時のポイント

ケーブル製造は、電気信号や電力を安全かつ確実に伝送するための導体と絶縁体を組み合わせた電線を製造する工程です。用途に応じて、電源ケーブル、通信ケーブル、制御ケーブルなど多様な種類があり、それぞれに耐電圧・柔軟性・耐熱性・シールド性能などが求められます。精密機器から大型プラントまで、あらゆる分野で必要とされる基盤技術です。

■ ケーブル製造とは

ケーブル製造とは、導体(銅線など)を芯線として絶縁被覆を施し、必要に応じて複数芯を撚り合わせ、外装・シールド・補強材などを加えて製品化するプロセスです。基本工程は「導体製造 → 絶縁押出 → 撚り合わせ → シールド加工 → 外被押出 → 検査」といった流れになります。導体には銅やアルミ、絶縁体にはPVC、PE、XLPE、フッ素樹脂などが使用され、電気的・機械的特性に応じて選定されます。

■ 適用できる部品と用途

ケーブルは、電力・信号・通信など、伝送目的によって種類と構造が異なります。

- 電源ケーブル:電力供給用ケーブル、延長ケーブル、産業機械用動力線

- 制御ケーブル:機械制御・ロボット配線、センサーケーブル、PLC接続ケーブル

- 通信ケーブル:LAN、同軸、光ファイバーケーブル、データ伝送線

- 特殊ケーブル:耐熱・耐油・耐屈曲ケーブル、防水・シールドケーブルなど

これらは工場設備、車両、通信機器、医療機器など多様な現場で使用されます。

■ メリットと注意点

ケーブル製造の強みは、用途に応じて柔軟に構造を設計・最適化できる点です。被覆材や撚り構成を変更することで、耐環境性やノイズ耐性、可とう性を自由に調整できます。一方で、導体断線や被覆厚の不均一、シールドの不完全接続などが品質不良の原因となるため、製造条件の管理が不可欠です。特に通信・制御ケーブルでは、特性インピーダンスや伝送損失の管理が重要となります。

■ 加工精度を高めるための工夫

高品質なケーブルを製造するためには、導体と被覆の同心度・厚みを均一に保つことが重要です。押出機の温度・速度を精密に制御し、被覆材の気泡やムラを防止します。撚線工程では、張力制御によって線芯のねじれを抑え、柔軟性と安定した導通を確保します。シールド工程では、編組密度を一定に維持し、外来ノイズを遮断します。さらに、完成後には耐電圧・導通・絶縁抵抗・外観などの検査を実施し、信頼性を保証します。

■ 発注者が押さえるべきポイント

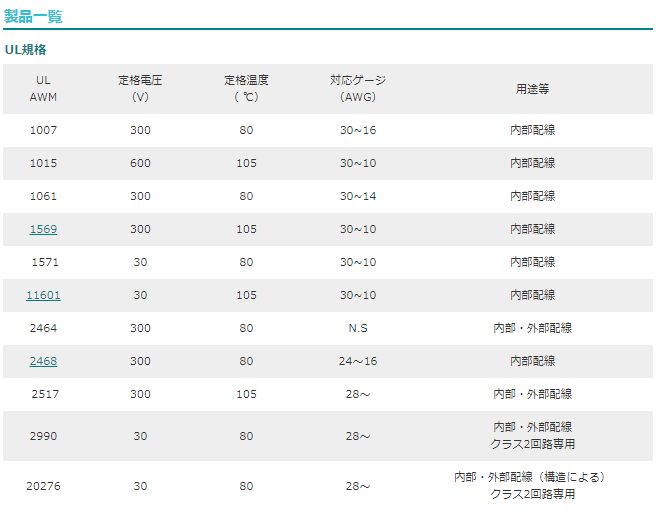

ケーブルを発注する際は、用途(電源・制御・通信など)、使用環境(温度・湿度・油・薬品・曲げ条件)、電気的仕様(定格電圧・電流・伝送特性)を明確に伝えることが大切です。必要に応じて耐屈曲性、防水性、シールド有無、UL規格・RoHS対応なども指定します。また、使用機器との端子形状や長さも事前に確定し、組立側での適合性を確認することが重要です。試作段階でケーブル取り回しや柔軟性を検証することで、量産トラブルを防げます。

■ 相双地域にもケーブル製造を行う企業が多数存在

相双地域には、制御ケーブルやハーネス一体型ケーブルなど、多様な製品を製造する企業が多数あります。電線押出ラインや撚線機、導通検査設備を備え、設計から加工・検査・出荷まで一貫対応できる体制が整っています。特に産業用・車載用・医療用ケーブルなど、信頼性と耐環境性能が求められる分野で、高品質かつ短納期対応を実現する地域企業が多く存在します。