小ロット機械加工|試作・特注対応で失敗しないための発注のコツ

開発段階の試作や特注部品に必要な小ロット機械加工の特徴と、コスト・納期・精度を両立させるための発注の工夫を徹底解説します。

小ロット機械加工とは

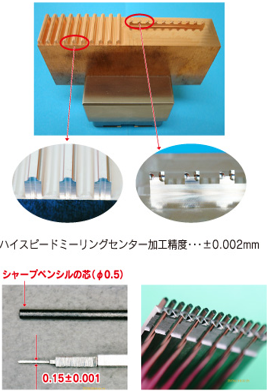

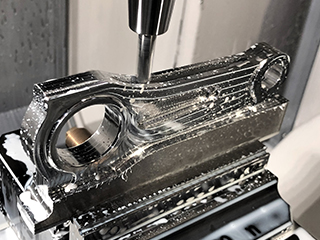

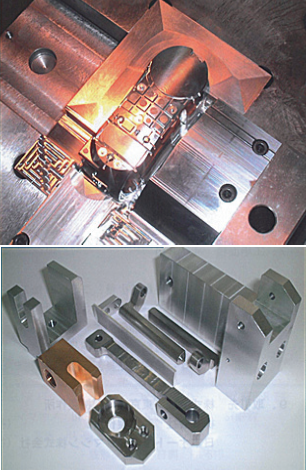

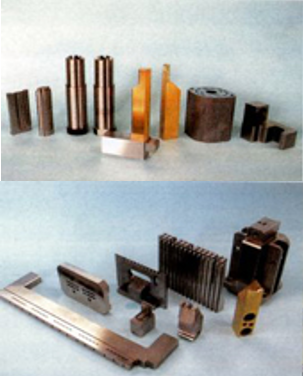

小ロット機械加工とは、1個から数十個程度の少量生産を対象とした機械加工です。量産加工と異なり、専用の量産治具や生産ラインを構築することが難しいため、汎用的な設備や簡易治具を活用して効率よく製作する工夫が必要となります。

特に開発段階の試作部品や、一品物の特注部品、研究用治具などで需要が多く、設計変更や短納期対応が頻発する現場では欠かせない加工分野です。

小ロット加工が求められる背景

小ロット加工は、以下のような場面で強いニーズがあります。

- 開発試作:製品設計の検証や量産前の形状評価のための試作品。

- 特注部品:市販されていない独自形状の機械部品。

- 研究開発:実験装置や治具などの一品製作。

- 装置改造・補修:既存設備の改造や修理用の追加部品。

特に近年は製品ライフサイクルの短縮や多品種少量生産の需要増加により、試作から小ロット生産へのスピードが求められ、柔軟かつ迅速に対応できる小ロット加工の重要性が増しています。

小ロット加工のメリット

小ロット加工の最大の強みは、「柔軟な対応力」です。

- 短納期対応:開発スケジュールに合わせて即応可能。

- コストバランス:必要最低限の治具で対応し、量産用の大掛かりな設備投資を不要にする。

- 設計変更の容易さ:途中で形状や仕様が変わっても柔軟に対応可能。

- 試作から量産への橋渡し:量産前に問題点を洗い出し、量産設計へ反映できる。

「早く、安く、柔軟に」という開発現場の要望に応えることができるのが、小ロット加工の魅力です。

発注で失敗しないためのコツ

- 優先度の明確化: 精度・コスト・納期のうち、どれを最優先するのかを明確に伝えることが重要です。

たとえば「形状確認用の試作だから表面仕上げは不要」といった指示があれば、加工コストを大きく削減できます。 - 設計情報の整理: 図面だけでなく、3Dデータや用途、使用環境などの情報も共有しましょう。加工者が全体像を理解することで、より適切な提案やコスト調整が可能になります。

- 標準化の工夫: 特注品であっても、サイズや形状をできるだけ既存部品や標準規格に合わせることで、加工工数や材料費を削減できます。

コスト削減の具体例

ある研究開発企業では、実験装置用の特注治具を依頼する際に、材料を市販の標準プレートから切削する形に変更することで、治具費と材料費を約40%削減できました。

また、試作品製作時に必要以上の表面粗さや公差を指定していたためコストが膨らんでいましたが、機能上不要な部分の精度を緩和することで、追加工数を削減し納期も短縮しました。

こうした「目的に合わせた仕様調整」は、小ロット加工ならではの大きなコスト改善ポイントです。

よくあるトラブルと対策

- コスト超過:数量が少なくても複雑な形状や高精度要求はコスト増要因。→ 早期に加工現場へ相談し、仕様の妥当性を検討する。

- 納期遅延:設計変更や追加要望でスケジュールが延びる。→ 段階的な確認と進捗共有でリスクを最小化。

- 手戻り:図面と実物の認識違いによる加工ミス。→ 初期段階で用途・優先度を明確化し、試作段階で形状確認を行う。

発注チェックリスト

- 必要数量と希望納期を具体的に提示したか

- 必要な精度・表面仕上げを明確にしたか

- 設計変更の可能性を事前に共有したか

- 優先度(精度・納期・コスト)を加工者とすり合わせたか

発注前の準備が、コスト抑制とスムーズな進行の鍵となります。

相双地域にも小ロット機械加工を行う企業が多数存在

福島県相双地域には、試作や特注部品の小ロット加工を得意とする企業が多数存在します。

開発段階での設計相談やコスト削減提案ができる企業も多く、試作から量産移行までを一貫してサポートできる体制が整っています。

少量多品種のニーズやスピード重視の案件では、相双地域の加工企業は非常に心強いパートナーとなるでしょう。