マシニング加工の基礎と特徴|用途・精度向上の工夫・発注ポイントを解説

マシニング加工は、エンドミルやドリルなどの刃物を高速回転させ、金属や樹脂を削って形状をつくる加工方法です。NC(数値制御)によって複雑形状や高精度加工を自動で行えるため、現代の機械加工において中心的な役割を担います。単品の部品加工から金型製作、試作開発まで幅広い分野で活用されており、精度・自由度・生産効率の高さが強みです。

■ マシニング加工とは

マシニング加工とは、マシニングセンタと呼ばれる工作機械を用いて、複数の加工(フライス加工、穴あけ、ねじ切り、ポケット加工など)を自動で行う切削加工の総称です。X・Y・Z軸の三次元制御に加え、4軸・5軸対応機では斜面加工や複雑曲面の同時加工が可能です。鉄・ステンレス・アルミ・銅・樹脂まで幅広い材料に対応し、精密加工や量産品の安定生産に適しています。

■ 適用できる部品と用途

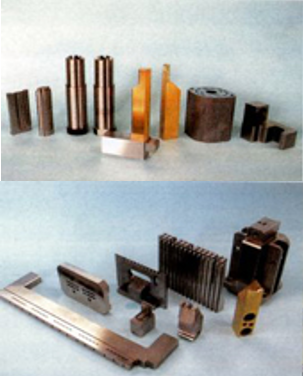

- 機械部品:ベースプレート、ブラケット、スライダー、カム、ハウジング

- 金型部品:入子、キャビティ、冷却穴加工

- 治工具:位置決めプレート、検査治具、組立治具

- 電子・医療部品:精密ケース、放熱部品、微細形状部品

- 試作部品:単品試作、設計検証用のカスタム部品

切削能力・加工範囲・精度の高さから、多品種少量生産に適した加工方法です。

■ メリットと注意点

マシニング加工のメリットは、複雑形状の加工が可能で、安定した精度を保ちながら高効率に製造できる点です。治具レスでの加工や5軸加工により段取り回数が減り、位置精度や加工時間の短縮につながります。一方、注意点として、工具摩耗や熱変形が寸法誤差の原因となることがあります。また、長尺物や高硬度材ではビビりや反りが発生しやすく、加工条件の最適化が必要です。。

■ 加工精度を高めるための工夫

高精度なマシニング加工を実現するためには、以下の工夫が有効です。

- 切削条件の最適化:回転数・送り速度・切込み量を材料と形状に合わせて調整

- 工具管理:超硬工具・コーティング工具の適切な選定と摩耗管理

- 治具・固定の工夫:ワークの振動・反りを抑えるクランプ方法を採用

- 温度管理:機械とワークの温度変化を抑えて寸法安定性を確保

- 5軸加工の活用:ワンチャックで多面加工し、精度と効率を向上

さらに、三次元測定機による検査で製品精度を保証します。

■ 発注者が押さえるべきポイント

マシニング加工を依頼する際は、材質(S45C、A5052、SUS304など)、加工図面の精度、公差、表面粗さ、数量、加工範囲を事前に明確に伝えることが重要です。特に、基準面の指定、加工可能なR形状、ネジ仕様、表面処理(アルマイト・めっき)の有無は、仕上がりやコストに大きく影響します。試作段階では製造側と相談し、DFM観点で形状や精度の最適化を図ると良い結果につながります。

■ 相双地域にもマシニング加工を行う企業が多数存在

相双地域には、立形・横形マシニングセンタ、5軸加工機を備え、精密部品から大型部品まで対応可能な企業が多数あります。試作・単品・小ロットに強い工場も多く、短納期対応や高難度形状の加工にも柔軟に対応できます。品質管理体制も整っており、高精度部品のパートナーとして信頼できる企業が揃っています。