板金精密加工の特徴と対応分野

板金精密加工は、薄板金属をレーザー切断、パンチング、曲げ、溶接、塗装などで加工し、精密な部品や筐体に仕上げる技術です。電子機器や産業機械を中心に幅広く利用され、試作から量産まで柔軟に対応できるのが特徴です。本記事では、板金精密加工の基礎、用途、メリットと注意点、精度を高める工夫、発注時のチェックポイントを解説します。

■ 板金精密加工とは

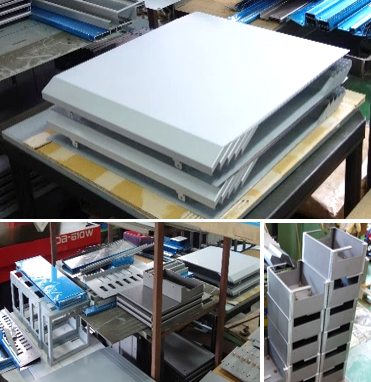

板厚0.3〜6mm程度の鋼板やステンレス板、アルミ板などを対象に、切断、穴あけ、曲げ、溶接、表面処理を行う加工です。特に複雑形状や少量生産に適し、柔軟性の高い製造方法です。

■ 適用できる部品と用途

板金精密加工は以下の分野で多く利用されます。

- 電子機器:筐体、シャーシ、ブラケット

- 産業機械:カバーや保護パネル

- 医療機器:外装部品

これらはいずれも外観と寸法精度が重要な部品群です。

■ メリットと注意点

板金精密加工には次のような利点と注意点があります。

- メリット

- 設計自由度が高く複雑形状に対応可能

- 試作から量産まで短納期で対応できる

- 注意点

- 溶接や曲げで歪みが発生しやすい

- 表面処理まで含めた一貫管理が必要

つまり「柔軟性の高さ」と「精度管理の難しさ」が表裏一体の加工です。

■ 加工精度を高めるためのポイント

高品質な板金部品を実現するためには、以下の工夫が有効です。

- 加工順序の最適化:切断→曲げ→溶接→塗装を一貫して管理する

- 最新設備の活用:高精度レーザー加工機やベンダーを使用

- 歪み対策:溶接後の歪みを抑える設計と後処理

これにより、寸法精度と外観品質を両立できます。

■ 発注者が押さえるべきポイント

板金精密加工を依頼する際には、次の点を確認することが重要です。

- 材質と板厚の指定

- 穴位置や曲げ角度など精度要求

- 表面処理(塗装やめっき)の有無

- 数量や納期

これらを具体的に提示することで、品質とコストを安定させられます。

■ 相双地域にも板金精密加工を行う企業が多数存在

相双地域には、最新のレーザー加工機やベンダーを備えた企業が多く、精密な板金部品の製造に対応できます。溶接や塗装まで含めた一貫生産体制を持つ企業もあり、短納期や多品種少量のニーズに応える体制が整っています。