機械部品加工の基礎と工程|種類・特徴・発注時のチェックポイント

機械部品加工は、工作機械を用いて金属や樹脂を削り、穴あけ、研削、仕上げなどを行い、機械装置を構成する精密部品を製作する技術です。自動車、産業機械、電子機器、医療機器など、あらゆる分野の製造現場を支える基盤技術といえます。単純なシャフトから高精度の金型部品まで、用途に応じた多様な加工法が選択されます。

■ 機械部品加工とは

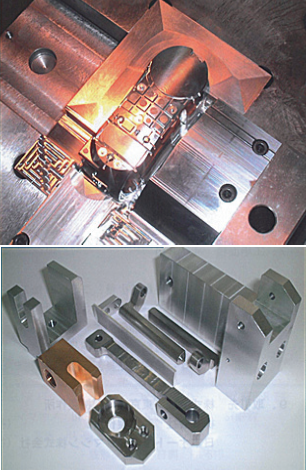

機械部品加工とは、設計図面に基づいて素材(鉄、ステンレス、アルミ、銅、樹脂など)を加工し、指定の寸法・形状・精度を持つ部品を製作する工程の総称です。代表的な加工法には、旋削、フライス、マシニングセンタによる切削加工、研削加工、放電加工、ワイヤーカットなどがあります。これらを組み合わせることで、複雑形状や高精度部品を効率的に製作することができます。

■ 適用できる部品と用途

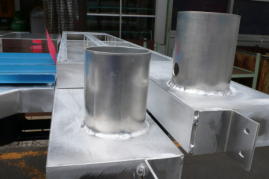

機械部品加工は、装置の構造を支えるフレームから、精密な機構を構成するシャフト、ギア、ベースプレートまで幅広く対応します。

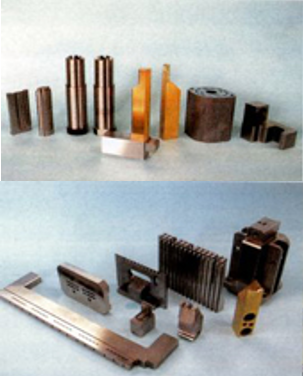

- 一般機械部品:シャフト、ピン、フランジ、ブラケット

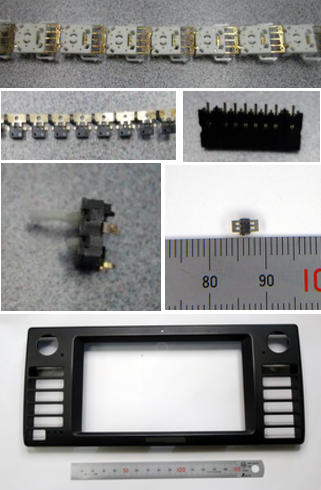

- 精密部品:ガイド部品、スライダー、カム、ギア、位置決め部品

- 金型・治具部品:プレート、入子、ベースブロック、ガイドポスト

- 試作・特注部品:単品装置部品、研究開発向け精密試作部品

加工範囲は小径精密品から大型構造部品まで多岐にわたり、製品の要求精度や数量に応じて適切な加工技術が選定されます。

■ メリットと注意点

機械部品加工のメリットは、設計自由度が高く、単品から量産まで幅広い生産形態に対応できる点です。CNC制御によって高精度な加工が可能であり、金属から樹脂まで多様な材質を扱うことができます。一方で、加工コストや納期は部品の形状、精度要求、数量によって大きく変動します。特に、図面の曖昧な指定や未定義の公差がトラブルにつながるため、発注前の情報整理が不可欠です。

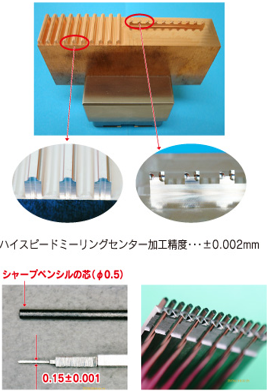

■ 加工精度を高めるための工夫

高精度な機械部品を製作するためには、工程計画と温度管理が重要です。加工順序を最適化し、歪みや反りを抑えることで安定した寸法を確保します。また、最新のマシニングセンタや五軸加工機を用いることで、段取り回数を減らし、位置精度を向上させることができます。さらに、検査工程では三次元測定機や画像測定機を活用し、ミクロン単位の品質保証を行います。加工現場では、工具摩耗や切削条件の最適化も精度維持の鍵となります。

■ 発注者が押さえるべきポイント

機械部品加工を依頼する際は、材質・数量・寸法公差・表面粗さ・熱処理の有無・使用環境などを明確に伝えることが大切です。特に、どの面を基準として加工するか(基準面設定)を図面に示すことで、寸法誤差や組立不具合を防げます。試作段階では加工コストよりも精度検証を優先し、量産段階で工法転換を検討すると効率的です。また、納期と加工可否を早期に相談することで、最適な工程設計につながります。

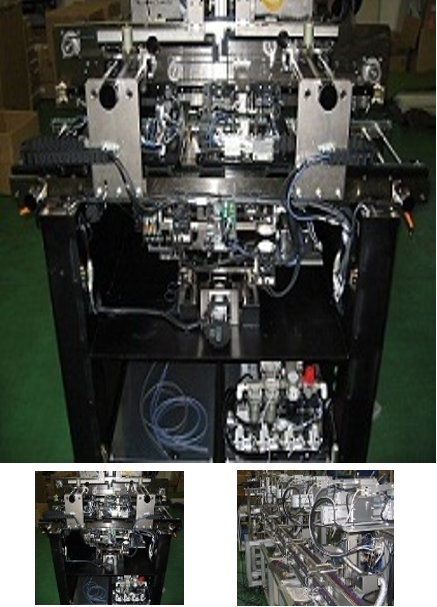

■ 相双地域にも機械部品加工を行う企業が多数存在

相双地域には、マシニングセンタ、CNC旋盤、研削盤、放電加工機などを備え、精密部品から大型構造物まで対応できる企業が多くあります。単品加工、試作、補修などの短納期案件にも柔軟に対応し、地域の製造業を支える重要な役割を果たしています。精密測定や品質保証体制を整えた企業も多く、信頼性の高い機械部品加工のパートナーが揃っています。