電子機器の組立・配線の基礎|工程・品質管理・発注ポイントを解説

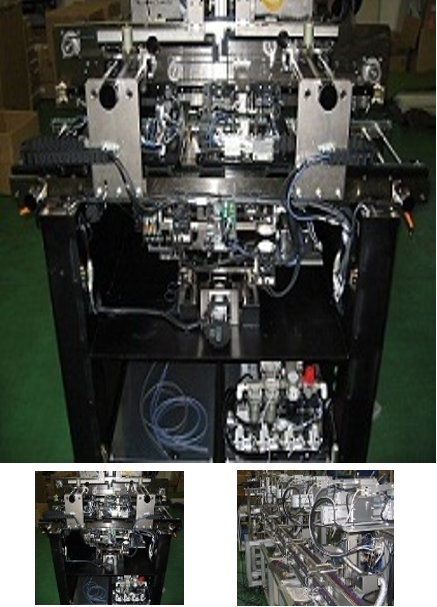

電子機器の組立・配線は、基板・ハーネス・筐体・操作部品など複数の要素を組み合わせ、最終的な製品として機能させる工程です。単なる組立作業ではなく、電気特性・安全性・作業標準を高度に管理する必要があり、設計品質を最終段階で具現化する重要なプロセスです。装置メーカーや受託製造企業では、工程設計から検査まで一貫した品質管理が求められています。

■ 電子機器の組立・配線とは

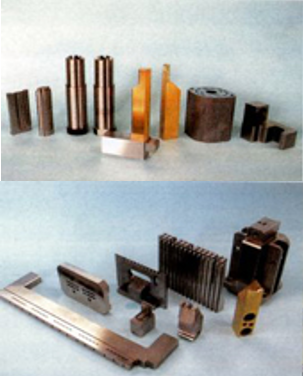

電子機器の組立・配線とは、基板実装済みユニットやケーブル、コネクタ、筐体部品を組み立て、電気的・機械的機能を完成させる工程です。主な作業には、ハーネス接続、組立治具による位置決め、ユニット間配線、半田付け、筐体組込、動作確認などがあります。製品分野によって要求レベルが大きく異なり、情報通信機器、産業装置、医療機器、車載機器などでは高い信頼性や安全性が必須となります。

■ 適用できる部品と用途

- 産業機器:PLC制御盤、検査装置、ロボット制御ユニット

- 電子機器:通信機器、サーバー、電源ユニット

- 医療・分析機器:測定装置、検査装置、診断機器

- 車載・輸送機器:センサーユニット、車載ECU周辺の配線

- 住宅設備:制御ボックス、インターホン、電源制御装置

装置の信頼性や寿命に直結する工程であり、配線の取り回し、結束、耐振動性の確保が重要となります。

■ メリットと注意点

組立・配線工程のメリットは、多様な部品を統合し、製品としての品質を最終段階で確立できる点にあります。ユニット化・モジュール化によって生産性を高め、設計変更にも柔軟に対応できます。一方で注意点としては、誤配線や半田不良、静電破壊(ESD)など品質リスクが多く、作業標準の徹底と教育が不可欠です。また、製品大型化に伴い、ケーブル取り回しの最適化や安全確保も難易度が高まります。

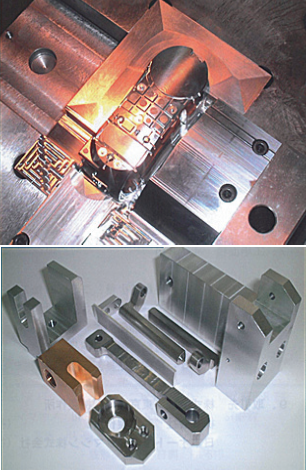

■ 加工精度を高めるための工夫

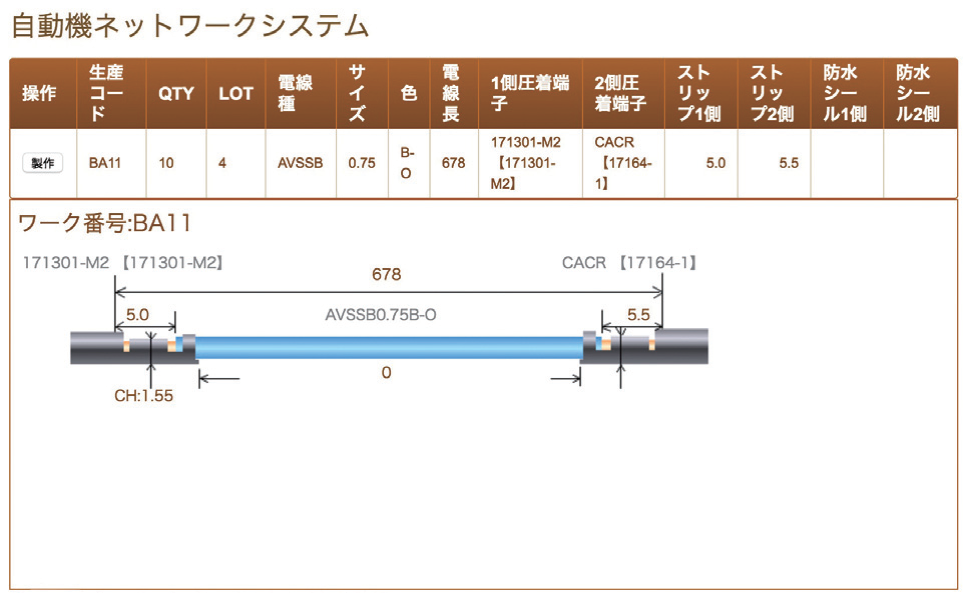

高品質な組立・配線を実現するには、工程ごとの品質管理が重要です。配線作業では、線材仕様・結線順序・取り回しルートを標準化し、誤配線を防ぐため色分けや結線表の活用が有効です。半田付けでは温度管理・フラックス量・濡れ性の管理により接合品質が向上します。また、トルク管理された締付工具やESD対策設備を導入し、静電破壊を防止します。最終工程では、導通検査・耐電圧試験・動作検証により確実な品質保証を行います。

■ 発注者が押さえるべきポイント

外注する際は、図面や結線表だけでなく、部品リスト(BOM)、配線指示書、品質基準書を共有することが重要です。特に、ケーブル長さ・コネクタ型番・固定方法(結束バンド、クリップ、ダクトなど)を明確にしておくことでトラブルを防げます。また、ロット数量や検査内容(全数検査・抜取り検査の別)、試作段階でのフィードバック方法も事前にすり合わせておくとスムーズです。

■ 相双地域にも電子機器の組立・配線を行う企業が多数存在

相双地域には、産業装置・医療機器・通信機器向けに組立・配線を行う企業が多く、基板実装から筐体組立・検査まで一貫対応できる体制が整っています。ハーネス製作や制御盤組立に強みを持つ企業も多く、短納期・高信頼性を両立した製造が可能です。試作から量産まで柔軟に対応でき、精度と安全性を重視する装置メーカーにとって重要なパートナーとなっています。