NCフライス加工の基礎と特徴|用途・メリット・精度向上のポイントを解説

NCフライス加工は、回転工具を用いて平面・溝・ポケット・曲面などを創成する加工方法で、マシニング加工と並び精密部品製造の中心的な技術です。NC(数値制御)により自動で多様な切削動作が可能になり、高精度かつ安定した品質で金属・樹脂部品を加工できます。単品から量産まで幅広く対応でき、設計形状の自由度が高いことが特長です。

■ NCフライス加工とは

NCフライス加工とは、フライス盤にNC制御機能を搭載し、工具の位置・動作・切削条件を自動で制御しながらワークを加工する技術です。エンドミル・ボールエンドミル・面取り工具などを使い分け、平面加工、側面加工、溝加工、キー溝、ポケット加工、3D曲面加工など様々な形状に対応します。材質は鉄・アルミ・ステンレス・銅、樹脂、さらには難削材まで幅広く扱えます。

■ 適用できる部品と用途

NCフライス加工は、機械構造部品から精密部品まで広い範囲で利用されています。

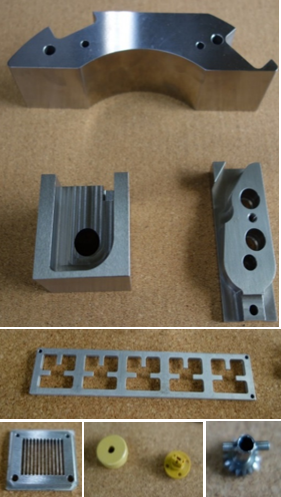

- 機械部品:ベースプレート、ブラケット、治具プレート

- 産業機器部品:ハウジング、カバー、位置決め部品

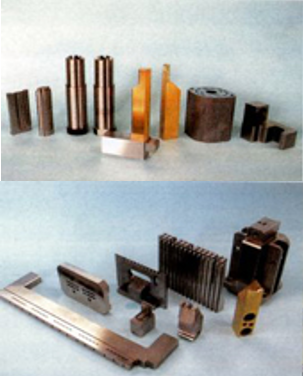

- 金型部品:キャビティ、冷却溝、電極素材の加工

- 電子・医療部品:微細ポケット、放熱部品、精密ケース

- 試作開発:形状検証部品、少量カスタム部品

多面加工や複雑形状に強く、特に単品〜中ロットの高精度部品に適しています。

■ メリットと注意点

NCフライス加工のメリットは、自由度の高い形状加工と高い寸法精度を両立できる点です。CAD/CAMを使用することで複雑形状にも対応でき、設計変更にも柔軟に対応できます。一方、工具長が長い場合にはたわみが生じやすく、ビビりや表面粗さの悪化につながるため注意が必要です。また、切りくずの排出が悪いと工具欠損や寸法不良の原因となります。

■ 加工精度を高めるための工夫

高精度なフライス加工には、工具・加工条件・機械剛性の管理が欠かせません。

- 工具選定:超硬工具、コーティング工具、ショート刃工具を使い分ける

- 切削条件最適化:回転数、送り、切込み量を材質に合わせて調整

- クランプ・治具の工夫:振動を抑え、ワークのたわみを防止

- 冷却と切りくず排出:クーラントやエアブローで熱影響を抑え、加工面を安定化

- 加工順序:粗加工→仕上げ加工で精度を確保し、熱変形を抑制

さらに、三次元測定機や画像測定機で寸法検証を行い、品質を保証します。

■ 発注者が押さえるべきポイント

NCフライス加工を外注する際は、材質、形状図面、寸法公差、面粗さ、加工が難しい箇所(細溝・深溝・R形状)を明確に伝えることが重要です。さらに、数量や納期、表面処理(アルマイト、めっき)の有無も加えることで、最適な加工条件を設定できます。試作段階では製造側とDFM観点で相談し、加工しやすい形状へ調整することで、品質向上とコスト削減につながります。

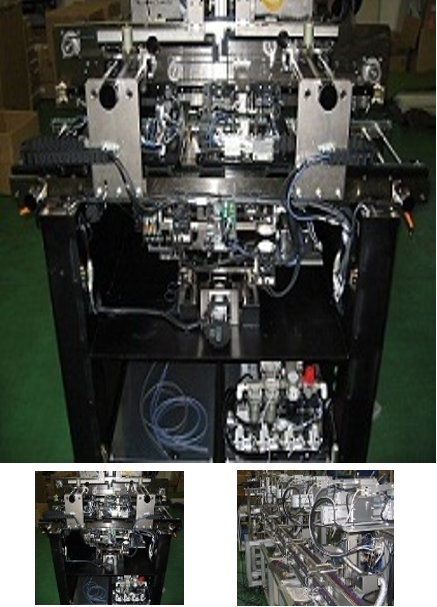

■ 相双地域にもNCフライス加工を行う企業が多数存在

相双地域には、NCフライス盤やマシニングセンタを活用し、精密部品や試作部品に対応できる企業が数多くあります。アルミの高速加工から鋼材の高精度仕上げまで幅広く対応でき、短納期・高品質を強みとする企業が揃っています。多品種少量生産にも柔軟に対応し、製造業の多様なニーズに応える地域の重要なパートナーとなっています。