円筒研削加工の基礎と特徴|高精度シャフト加工と発注時のポイント

円筒研削加工は、円形や円筒形状の外径・内径を高精度に仕上げるための研削技術です。旋盤加工などで荒加工された部品の最終仕上げとして用いられ、ミクロン単位の真円度や表面粗さを実現します。主にシャフト、ピン、ロール、ベアリング部品などの精密回転体に適用され、製品の寿命や摺動性能を左右する重要な工程です。

■ 円筒研削加工とは

円筒研削加工とは、砥石を高速回転させ、工作物をチャックまたはセンターで回転させながら外径・内径を研削する加工法です。代表的な方式には、外径を加工する「外径円筒研削」、内径を加工する「内径研削」、両端を同時に仕上げる「センタレス研削(無心研削)」などがあります。使用される砥石はWA(ホワイトアランダム)やCBN(立方晶窒化ホウ素)で、被削材や目的に応じて粒度・硬度を選定します。

■ 適用できる部品と用途

円筒研削加工は、精度・表面品質・同軸度が求められる回転部品に幅広く使用されています。

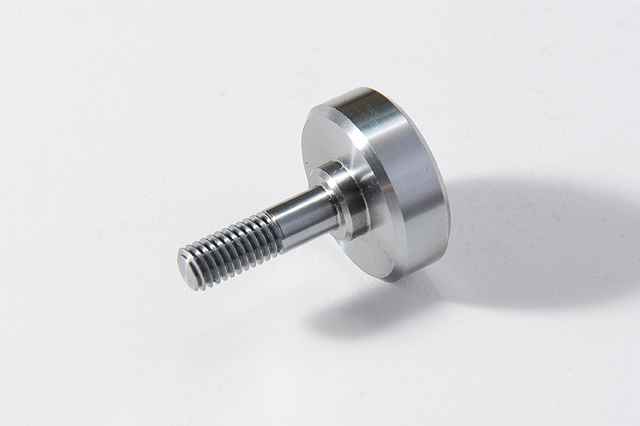

- 機械部品:シャフト、スピンドル、ピン、スリーブ、ロール軸

- 自動車部品:クランクシャフト、カムシャフト、ギアシャフト

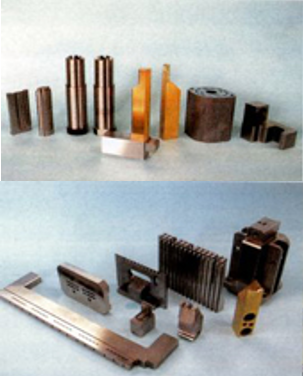

- 金型部品:ガイドピン、パンチ、ダイ部品

- 産業機器部品:ベアリングハウジング、モーター部品、精密ローラー

これらの部品では、回転精度や摺動性が性能に直結するため、円筒研削による仕上げは不可欠です。

■ メリットと注意点

円筒研削加工のメリットは、真円度・円筒度・表面粗さのいずれも高精度に仕上げられる点です。特に硬質鋼や焼入れ材など、切削加工では困難な素材にも対応でき、長寿命かつ安定した品質を実現します。さらに、センタレス研削では段取りが早く、量産にも適しています。

一方で、加工条件の設定が難しく、砥石摩耗や熱変形により寸法誤差が発生しやすい点が注意点です。特に長尺物では、ワークのたわみや振れを抑える支持方法が重要です。

■ 加工精度を高めるための工夫

高精度な円筒研削を行うためには、機械剛性の確保と砥石の管理が重要です。砥石のドレッシング(目立て)を定期的に行い、均一な切れ味を維持します。加工中の発熱による寸法変化を抑えるため、研削液を安定供給し、ワーク温度を一定に保ちます。また、センター穴の精度や芯出し精度を確保し、振れを最小限に抑えることが高精度化の鍵です。さらに、CNC円筒研削盤では自動補正機能や測定フィードバックにより、量産時でも安定した品質を実現します。

■ 発注者が押さえるべきポイント

円筒研削加工を依頼する際は、対象材質、外径・内径サイズ、要求寸法精度、表面粗さ(Ra値)、加工長さ、基準面の位置関係などを明確に指示することが必要です。特に、焼入れ後の仕上げか中間加工かを指定することで、加工条件やコストが最適化されます。さらに、ロット数量や使用目的(摺動部・位置決め部など)を共有することで、最適な研削方法(外径・内径・センタレス)を選定できます。

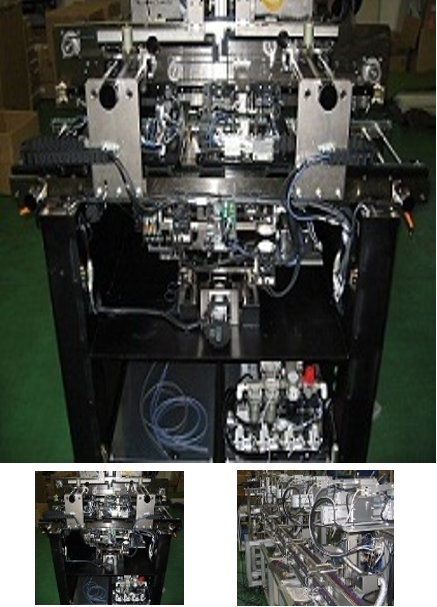

■ 相双地域にも円筒研削加工を行う企業が多数存在

相双地域には、NC円筒研削盤やセンタレス研削盤を備え、ミクロン精度でのシャフト・ピン加工に対応できる企業が多数あります。金型部品や自動車部品、機械軸など多様な分野に対応し、焼入れ材や特殊鋼などの高硬度材加工も可能です。単品から量産まで柔軟に対応し、寸法安定性と表面品質を両立する技術力を有する企業が地域産業を支えています。