歯切加工の種類と精密ギヤ製造の技術

歯切加工は、動力伝達に欠かせない歯車を製造するための基本技術です。自動車や産業機械、工作機械、さらには医療機器に至るまで、歯車は回転運動を正確かつ効率的に伝えるために利用されています。ギヤの性能は加工精度に大きく依存するため、歯切加工は極めて高度な技術が要求される分野です。本記事では、歯切加工の基礎知識、用途、メリットと注意点、精度を高めるためのポイント、そして発注時の留意点について整理します。

■ 歯切加工とは

歯切加工とは、歯車の歯形を素材に形成する加工の総称です。代表的な加工方法には以下があります。

- ホブ切り:最も一般的な方法で、歯車素材を回転させながらホブ工具で歯を削る。量産性に優れる。

- シェービング加工:ホブ切り後に微細な仕上げを行い、精度を高める。

- ギヤシェーパー加工:内歯歯車や特殊形状に対応可能。

- ギヤホーニング/研削:高精度仕上げに用いられ、騒音低減や耐久性向上に寄与。

■ 適用できる部品と用途

歯切加工は、以下のような分野で欠かせません。

- 自動車部品:トランスミッション用ギヤ、デファレンシャルギヤ

- 産業機械:ポンプやコンプレッサーの駆動部品

- ロボット・工作機械:精密減速機のギヤ

- 発電設備:風力発電用ギヤボックス

特にEV(電気自動車)や産業用ロボットの普及に伴い、静粛性と耐摩耗性を兼ね備えた高精度ギヤの需要が高まっています。

■ メリットと注意点

歯切加工の導入によるメリットと注意点は以下の通りです。

- 高精度な動力伝達:設計通りの歯形に仕上げることで効率的な伝達が可能。ただし加工誤差が振動や騒音の原因となる。

- 多様な加工法:ホブ切り、研削、シェービングなど多彩な工法があるが、それぞれ設備投資やコストが異なる。

- 量産性:ホブ切りは大量生産に適するが、小ロットや特殊ギヤでは効率が落ちる。

- 熱処理との組み合わせ:浸炭焼入れや高周波焼入れで強度を確保するが、歪みが発生しやすいため再仕上げが必要になる。

■ 加工精度を高めるためのポイント

歯切加工では、わずかな精度の違いが製品性能に直結します。

- 歯形精度管理:インボリュート形状の誤差を最小限に抑える。

- 歯すじ修正:騒音低減のためクラウニング処理を施す。

- 熱処理後の仕上げ:歪みを研削やホーニングで補正する。

- 材質選定:SCMやS45Cなど用途に応じた鋼材を選び、適切な熱処理を組み合わせる。

■ 発注者が押さえるべきポイント

歯切加工を外注する際には、以下を明確にすることが重要です。

- 歯車の種類:平歯車、はすば歯車、内歯車など

- モジュール・歯数:設計条件を図面で明示

- 精度等級:JIS B1702などの基準に基づいて指定

- 熱処理有無:焼入れ後の仕上げが必要かどうか

- 数量・納期:量産か試作かで加工方法が変わる

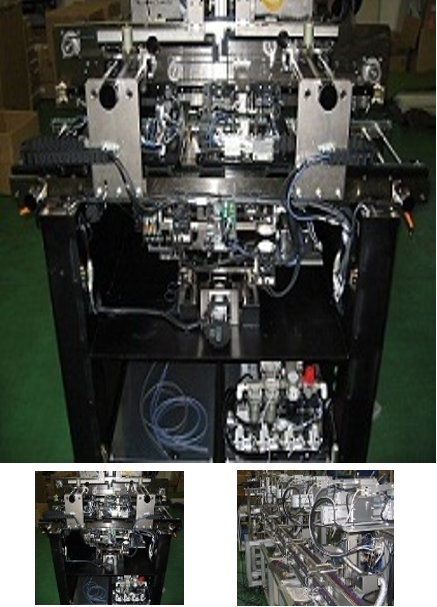

■ 相双地域にも歯切加工を行う企業が多数存在

相双地域には、ホブ盤やギヤシェーパーを活用し、自動車や産業機械向けの高精度ギヤを製造できる企業が多数あります。小ロットの特殊ギヤから量産ギヤまで対応可能で、熱処理や研削を含めた一貫対応を行う工場も存在します。静粛性や高強度を求められるギヤの製造においても、相双地域の企業は信頼できるパートナーとなり得ます。