NC旋盤加工の基礎と特徴|用途・メリット・精度向上のポイントを解説

NC旋盤加工は、金属や樹脂の丸材を回転させ、バイトと呼ばれる工具で外径・内径・端面を削り出す加工方法です。NC(数値制御)によって工具位置や切削条件を自動制御できるため、寸法精度が高く、安定した品質で量産できる点が大きな特徴です。シャフト・ピン・ブッシュなどの円筒部品に必須の加工として、機械・自動車・電子機器など幅広い分野で活用されています。

■ NC旋盤加工とは

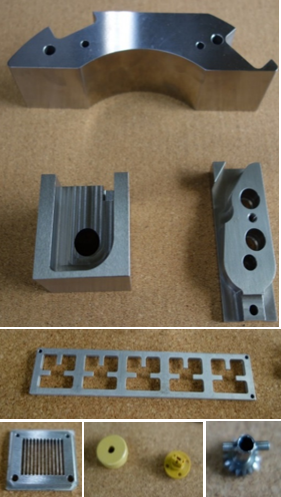

NC旋盤加工とは、旋盤にNC制御機能を持たせ、複雑な切削動作を自動で行う加工技術です。主な加工内容は、外径旋削、内径ボーリング、溝加工、テーパー加工、ねじ切りなどが挙げられます。複合加工機では、ミーリング(フライス加工)や偏心加工も一台で行うことができ、従来では複数工程だった加工を集約できます。材料は鉄・ステンレス・アルミ・銅・樹脂など多岐にわたります。

■ 適用できる部品と用途

NC旋盤加工は、回転対称の部品に幅広く用いられています。

- 機械部品:シャフト、ピン、ブッシュ、ロッド、ホルダー

- 自動車部品:エンジン部品、駆動系部品、センサーケース

- 油圧・空圧部品:バルブ部品、カプラ、継手類

- 電子機器部品:ケース、コネクタ、インサート部品

- 医療・分析装置:精密シャフト、微細円筒部品

高い真円度・円筒度が求められる部品に適した加工方法です。

■ メリットと注意点

NC旋盤加工のメリットは、寸法再現性が高く、量産でも安定した品質が得られる点です。段取り替えが少なく、多品種中量生産にも適しています。複合旋盤の活用により、工程集約と高精度化も図れます。一方、注意点として、細長いワークでは「たわみ」「びびり」が発生しやすく、支持方法や切削条件に配慮が必要です。また、工具摩耗・熱変形・チャッキング誤差が寸法に影響するため、管理が欠かせません。

■ 加工精度を高めるための工夫

高精度なNC旋盤加工には、以下の取り組みが重要です。

- 工具摩耗管理:超硬工具・コーティング工具を適材適所に使用

- 芯出し精度の確保:チャック爪の管理とセンタリング調整

- 切削条件の最適化:回転数・送り・切込み量を材料と形状に合わせる

- たわみ対策:心押し台・ステディレストの活用

- 熱変形対策:機械温度安定、クーラント管理

- 計測の徹底:マイクロメータ、真円度計、三次元測定機による検査

特に微細加工や高精度軸物では、工程ごとの誤差管理が重要です。

■ 発注者が押さえるべきポイント

NC旋盤加工を依頼する際には、材質、外径・内径寸法、長さ、ねじ仕様、表面粗さ、数量、公差を明確に伝えることが重要です。基準面の指定や同軸度の要求レベルも仕上がりに影響します。細物シャフトの場合はたわみの許容範囲、段付き部品では段差の精度や角部のR形状について事前に共有すると、加工側が最適条件を設定できます。

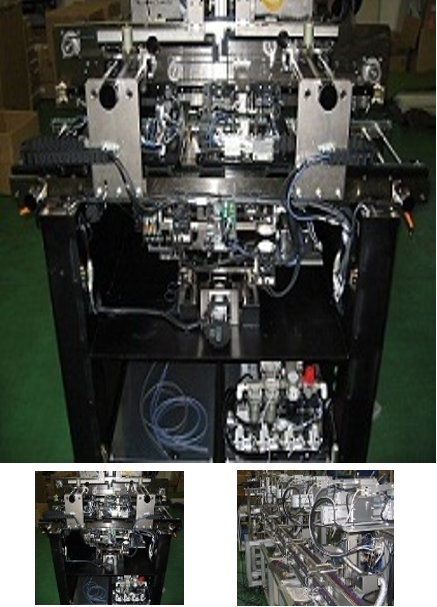

■ 相双地域にもNC旋盤加工を行う企業が多数存在

相双地域には、NC旋盤・複合旋盤を用いて精密円筒加工に対応する企業が多く、高精度シャフトや量産ピン、バルブ部品など幅広い加工が可能です。自動車・産業機器・医療関連の実績が豊富で、単品試作から量産まで対応できる体制が整っています。精度と納期の両立を実現できる、信頼性の高いパートナーが揃っています。